|

序言 |

近年來二次能源的研究開發已成為全球共同關注之技術議題。隨著科技飛快進步,無論在工業或民生應用上,所需要使用的能源需求不斷激增,致使石油、煤、天然氣等石化天然資源,消耗量每年以 2~3% 比例快速增加、其價格也逐年飆漲。此外,以各種能源所產生的電力,一般僅約 30% 實質作用在裝置上,有將近 70% 是以廢熱形式逸散至大氣中。這些大量廢熱以工廠及車輛引擎的排放為大宗,此也造成全球溫室效應加劇。面對「能源需求」及「氣候變遷」兩項極待解決的重大難題,節能減碳與再生能源開發已成為全人類邁向未來永續發展之共識。

目前各國政府皆已實質投注大量資源,用以推動低碳能源研發、制定更有效的能源政策、及設立國家減排目標等,來共同支持哥本哈根協定,而此也帶動美國、日本、歐盟等先進國家,在這幾年全力投入與再生能源相關的技術開發,例如太陽能、壓電、熱電等。在諸多再生能源研究中,以熱電技術的發展歷史最為悠久。經過半個多世紀,隨著熱電理論逐漸成熟、及對於熱電材料的實驗研究不斷深入,近幾年半導體熱電技術終於有了突破性的進步,其發展也由純粹科學研究、逐步轉移到實際生活應用當中。根據市場研究機構預估,全球半導體熱電元件市場規模由 2021 年的 5.93 億美元,將增加至 2026 年的 8.72 億美元,複合年成長率約為 8%。

|

半導體熱電元件憑藉著尺寸小、結構簡單、整合性高、可靠性佳等特點,早已成為諸多現代產業基礎設施節能溫控的關鍵零部件,廣泛應用於消費電子、通信、醫療、汽車、工業、航太、國防、及油氣採礦等領域。未來隨著光通訊、物聯網、及智慧穿戴等新興科技的崛起,預期也將為熱電應用市場迎來另一波強大的需求動能。閎康科技於本期特別邀請了在熱電及能源材料研究領域的兩位頂尖學者 陳信文教授與吳欣潔副教授,共同為「科技新航道 | 合作專欄」撰文,全面介紹熱電材料的技術及其應用發展概況,與讀者分享此一重要科技領域的學術研究進展。 |

|

閎康科技研發中心處長 陳弘仁 2022/12/22

優化熱電材料的方法揭密!熱電元件解說大全

國立清華大學化學工程學系 陳信文教授

國立陽明交通大學材料科學與工程學系 吳欣潔副教授、顏婉婷博士生

(本篇由陳信文教授提供、閎康科技修編)

-

熱電材料是具有熱電效應性質的材料,十九世紀初就已被發現,主要包括以下三種性質:

1.塞貝克效應 (Seebeck Effect):指溫度差會產生電壓差,二點之間溫度每差一度所產生的電壓差大小,定義為賽貝克係數, 。

。

2.帕爾帖效應 (Peltier Effect):指帶電的載體,包括電子與電洞,同時也帶著熱量。每單位電流所攜帶的熱流定義為帕爾帖係數,![]() 。

。

3.湯姆森效應 (Thomson Effect)[1]:可視為賽貝克效應與泊耳帖效應的綜合效應。

|

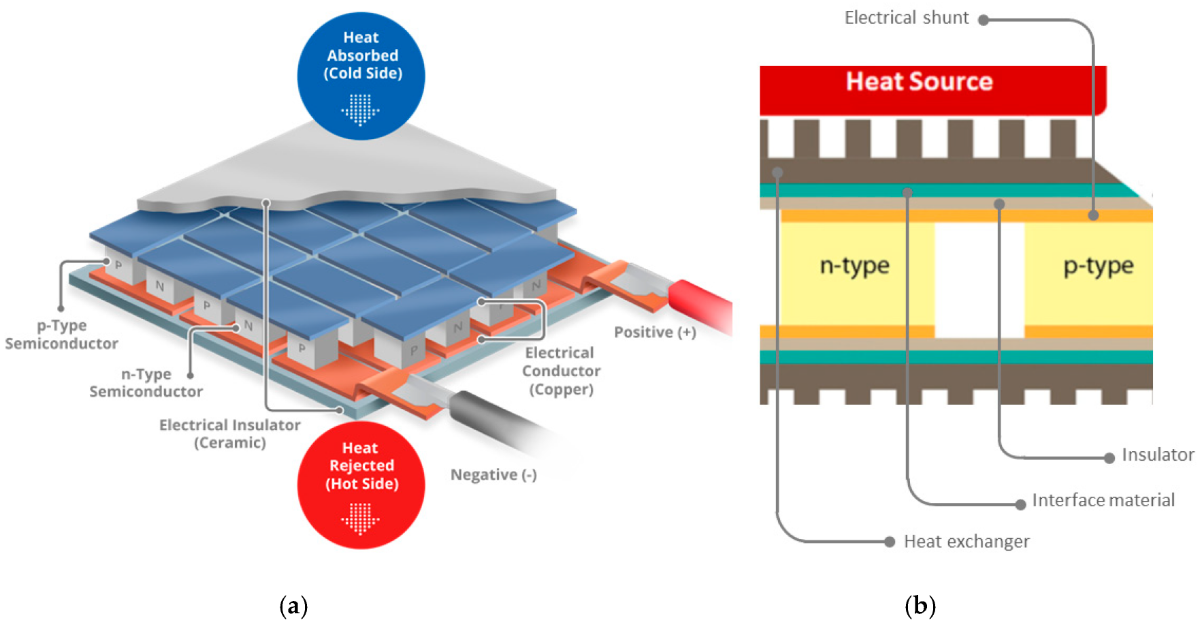

利用塞貝克效應,可以將溫度差轉換成電壓差,進而產生電流。將 P 型與 N 型熱電材料連結裝置如圖 1 (a),並將一端靠在熱源端。P 型熱電材料的電洞與 N 型熱電材料的電子從熱端流向冷端,就可以產生電流,成為一個發電裝置;利用帕爾帖效應,可以經電流產生溫度差,成為冷卻或加熱的裝置。如裝置如圖 1 (b),且選用的 N 型材料其電子載體所帶的熱量,比 P 型材料電洞載體所帶的熱量為大。當電流從 N 型材料流往 P 型材料形成電路,就會在圖 1 (b) 的上方吸熱,形成一個冷卻裝置。 |

圖1 (a) 熱電模塊的發電 (塞貝克效應) 和 (b) 熱電冷卻裝置 (帕爾帖效應) 之示意圖[1]。 |

如上所述,熱電元件的應用主要有二種。一種是以溫度差來發電的發電機,一種是利用電來造成溫度差的加熱或冷卻的設備。目前市面上最常見的熱電產品就是固態致冷器,因為利用熱電效應的加熱設備,在加熱效率與設計的簡易性都不如使用電阻焦耳效應的設備,所以利用熱電效應作為改變溫度的裝置,仍以冷卻設備為主;而作為發電的裝置,最有名的是使用在 NASA 好奇號火星探測車。礙於成本及轉換效率問題,以往較為廣泛應用於國防、航空領域。

在許多軍用設備中,如無人機、星際跟蹤系統、熱成像攝像機等機械設備,需要低分貝、高續航力、體積小、設備控溫等條件,熱電元件除了符合低分貝及體積小,還可透過設備本身運作產生之熱源,轉換為電能並穩定設備之溫度,從而提升設備之續航力及靈敏度;航空系統最具有影響性的莫過於美國,早在數十年前已嘗試將熱電裝置安裝於飛機噴氣發動機上,數據顯示可以節省 0.5% 以上的燃料使用率。對於美國商用飛機而言,0.5% 的燃油使用相較於每月降低 12 億美元成本。

2015年,巴黎氣候協定訂定了目標:「將全球升溫控制在攝氏1.5度以下」,為了達到目標,全球各國陸續推動 「淨零」(Net Zero) 政策。然而,能源是現今人類文明永續面臨最重要的議題之一,也是聯合國 17 項永續發展目標之一。提升能源使用效率、發展再生能源是永續能源的兩大支柱,目前的能源使用中,僅有約 1/3 是真正被使用,另外 2/3 是以廢熱等各種形式散失,如圖 2 所示[2]。 熱電元件可以利用溫差發電,也就可以將未被使用之 2/3 能源以廢熱回收形式再利用,進而提高能源使用效率。熱電元件如果與太陽能加熱系統併用,也是具潛力的再生能源。

圖2 2021 年能量流程圖[2]。 |

熱電元件的設計並不複雜且使用時因為沒有機械移動,相對也較無噪音。雖然熱電元件似乎存在著很大的效益,且許久前就已發現熱電材料,但是迄今並沒有真正在一般商業應用上獲得很大的進展,限制其發展主要乃因效率不高。不過近年來隨著材料科學與分析設備演進,具有良好熱電性質的材料不斷被開發,使得熱電元件的應用露出曙光,也吸引了許多研究投入熱電材料。

如上所述,使用了 P 與 N 二種材料的熱電元件發電機,在高溫![]() 與低溫

與低溫![]() 溫度區間操作,其理想最高效率為

溫度區間操作,其理想最高效率為 。熱電材料的效率通常以其熱電優值來表示,

。熱電材料的效率通常以其熱電優值來表示,![]() 。其中 S 是賽貝克係數、σ 是電導率、κ 是熱傳導率,S 的單位是

。其中 S 是賽貝克係數、σ 是電導率、κ 是熱傳導率,S 的單位是![]() 、σ 的單位是

、σ 的單位是![]() 、κ 的單位是

、κ 的單位是![]() ,ZT 是熱電優值的無因次群。上述元件效率式子中的

,ZT 是熱電優值的無因次群。上述元件效率式子中的 ![]() 是該熱電元件中所使用的二種材料的整體熱電優值的無因次群。優化 ZT 的任務極具挑戰性,因為 S、σ 和 κ 彼此間具有強烈的相互依賴性,像是金屬材料具有很好的電導率 (σ),但同時有高熱傳導率 (κ) 及低 S。因此,整體換算的 ZT 並不理想,必須多方分析材料的不同特性,並且整體參數優化才能有效提升 ZT 值。

是該熱電元件中所使用的二種材料的整體熱電優值的無因次群。優化 ZT 的任務極具挑戰性,因為 S、σ 和 κ 彼此間具有強烈的相互依賴性,像是金屬材料具有很好的電導率 (σ),但同時有高熱傳導率 (κ) 及低 S。因此,整體換算的 ZT 並不理想,必須多方分析材料的不同特性,並且整體參數優化才能有效提升 ZT 值。

迄今為止,已經研究出數個方法可有效提升熱電材料的功率因數 (Power Factor, S2σ) 或是降低熱導率 (κ)[3]。例如通過能量過濾、有效質量調諧、或能帶收斂可以提升 PF;同樣的,交錯分層架構和奈米結構已被廣泛用於降低晶格熱導率,晶格熱導率主要由不同聲子頻率貢獻,而聲子的傳輸受三個因素影響,分別為 Umklapp 過程、點缺陷的散射和晶界。此外,其他晶格缺陷,像是相邊界、位錯和雜質也會降低聲子傳輸,因此透過奈米結構降低 κL 的方法,已被證明對各種系統皆有效。

|

隨著時間的推進,各式材料分析技術不斷突破,特別是穿透式電子顯微鏡問世,讓人們得以一窺原子的世界,同時也能夠對材料的各種細小缺陷 (defect) 進行全面檢驗。 |

透過粉末 X 射線繞射分析、掃描式電子顯微鏡 (Scanning Electron Microscope, SEM)、穿透式電子顯微鏡 (Transmission Electron Microscope, TEM),能夠分析熱電材料各種尺度的結構及組成分析,提供多元熱電材料的固溶度範圍及微觀結構變化;電子背向散射繞射 (Electron Back Scatter Diffraction, EBSD) 分析晶粒尺寸及晶粒取向,提供晶界的貢獻度及熱電性質對應結構方向的探討;歐傑電子能譜儀 (Auger Electron Spectroscopy, AES) 分析元素的化學價態,從而推斷元素在熱電材料裡扮演的角色。

|

因為單一組 P-N 熱電材料的功率太低,為了有效移除熱或產生較大量的電,熱電模組通常由陣列式的 P-N 材料構成。熱電元件中存在著許多接點,為了避免連接的銲料與熱電材料間發生過於激烈的反應,通常會引入阻障層。圖 3 (a) 是熱電元件的透視圖,圖 3 (b) 是熱電元件的截面圖。熱電元件通常是由許多的 P-N 組件、阻障層、連結材料、陶瓷板所構成。除了利用表面輪廓儀 (Alpha-Step) 及原子力顯微鏡 (Atomic Force Microscope, AFM) 觀察阻障層的鍍膜品質及模厚外,還可透過掃描式電子顯微鏡 (Scanning Electron Microscope, SEM) 觀察阻障層與熱電材料之擴散反應,確保阻障層能有效阻擋焊料與熱電材料的擴散,使熱電材料保持原有組成及微結構。 |

圖3 (a) 熱電元件的透視圖和 (b) 熱電元件的截面圖[Designs 2019, 3(2), 22]。 |

近年來,隨著材料科技的發展,開始有許多新興具有優異熱電性質的材料,最常見的是無機半導體,例如,迄今仍為商業上最常使用的 Bi2Te3 與以其為基礎摻雜的材料。熱電材料的需求包括 P 型與 N 型的材料,經過適度的摻雜,有些材料為較好的 P 型,有些則為較好的 N 型,有些材料則可以在 P 型與 N 型都有良好性質。

|

1. 無機材料 – 以 Bi2Te3 為例 |

Bi2Te3的晶格結構為菱方晶,晶格常數分別為 a=4.385Å 和 c=30.44Å,由 Te(1)-Bi-Te(2)-Bi-Te(1) 五層原子層依序排序而成,其中兩個相鄰的 Te(1) 原子以較弱的凡得瓦力連結,因為晶格常數相差懸殊,使 Bi2Te3 為一種各向異性的層狀結構材料。

純 Bi2Te3 具有 0.14 eV 狹窄的能階,使缺陷的形成決定了 P/N 型特性。在富含 Bi 的 Bi2Te3 中, Bi 佔據 Te 位置形成 BiTe 反位缺陷,產生了一個額外的空穴成為 p 型導體;相反的,富含 Te 的 Bi2Te3 中存在 TeBi 反位缺陷及附加的電子載體,而成為 n 型導電。因此, Bi2Te3 常藉由摻雜第三元素以穩定 P/N 型特性,目前是以摻雜 Sb 形成 p 型的 (Bi,Sb)2Te3[4]、及摻雜 Se 形成 n 型的 Bi2(Te,Se)3[5] 為主流,最高 ZT 分別在 320K 為 1.86±0.15 以及在 357K 僅有 1.2。正符合熱電元件同時需要 p 型及 n 型材料的需求,使 Bi2Te3 成為最成熟之常溫型熱電材料。

|

P 型的 Bi0.5Sb1.5Te3 成功利用低能量晶界形成緻密差排,有效地增加中頻聲子的散射,導致晶格熱傳導顯著下降 (室溫下 κ=0.7Wm-1K-1),提升熱電優值[4]。同樣的,歷年來研究學者們嘗試同樣概念應用在 n 型 Bi2Te3 基熱電材料,藉由不同元素的摻雜及合成方法改良,來提升 n 型的性質,在眾多元素的研究下,發現僅有添加 Ag、Cu、In、S 等元素可以使 Bi2Te3 形成 N 型半導體,其中 Se 被公認為 Bi2Te3 的 N 型穩定劑。圖 4 顯示了 ZT 大於 1 的 Bi2Te3 基材料,可以發現 N 型的最高 ZT 普遍落在 400K 以上,並且最高 ZT 僅有 1 初頭。由此可見,N 型 Bi2Te3 基熱電性質遠不如於 P 型 Bi0.5Sb1.5Te3,這是因為 N 型的載體為電子,所以對於材料的微結構及缺陷更加敏感,S、σ 和 κ 的各向異性差異更大,才使得熱電優值難以優化[6]。 |

圖4 Bi2Te3 基材料中最高 ZT(>1) 的統整。[6] |

此結果讓常溫型熱電元件出現瓶頸,並且找尋優異熱電優值之 N 型材料變得更加棘手。有研究發現可以透過不同元素對 Bi2Te3 的固溶度差異[7-9],控制奈米析出物或固溶度缺陷,從而獲得優異的熱電材料。圖 5 (a) 展現了 Ag-Bi-Te 三元系統在 523K 的等溫橫截面圖,圖 5 (b) 根據圖 5 (a) 所獲得的固溶度資訊,對熱電材料的組成及平均 ZT 值做統整繪製,可以看到在 Bi2Te3 摻雜固溶度範圍的最大量 Ag,擁有最高的平均 ZT 值。這是因為材料保有單相的高導電性 (σ),同時 Bi2Te3 內的奈米析出物 (Ag2Te) 大幅降低晶格熱導率 (κL),使整體獲得 1.4 的高熱電優值,並且在 300K-500K 溫度範圍內達到了優異的平均 zTave=1.1,此方法為常溫型熱電元件引來一道曙光。

圖5 (a) Ag-Bi-Te 三元系統在 523K 的等溫橫截面圖。(b) Ag-Bi2Te3 合金的平均 ZT 值與放大等溫截面的疊加[9]。 |

|

2. 無機材料 – 以 PbTe 為例 |

碲化鉛 (PbTe)是商用的中溫型熱電材料,主要應用溫度落在 400℃ 到 600℃ 之間,擁有著極小的能帶間隙與非和諧震動等特性。自 1960 年代後,其被應用在執行火星探索任務 (MESUR) 的放射性同位素熱能發電機上 (RTG),將放射性同位素所散發的高熱持續轉換成電能,供各項探索儀器使用。

對碲化鉛而言,奈米尺度的缺陷可對材料的物理性質產生不可忽視的效應,例如過濾效應 (filtering effect) 與聲子散射 (phonon scattering)[10-11]。而熱電轉換效率則是與材料的物理性質緊密的連結,科學家們添加不同的摻雜物,試圖對碲化鉛進行改質,同時也生成更複雜的材料缺陷,針對微米等級以下、甚至是奈米級析出物,需仰賴更精巧的材料分析技術,例如 TEM 或 APT。而在應用端 (熱電模組) 遇到的難題,則在於提升眾多接點在極大溫場下的可靠度,熱電材料與金屬電極、焊料間的擴散反應扮演了相當重要的角色。

全球暖化與能源危機使熱電材料引起關注,而熱電效應 (廢熱發電 / 致冷效應) 除了應用在軍事以及航空設備以外,將之應用於致冷、發電、供暖、空調、生物醫學設備、汽車零件、可穿戴紡織品等設備上,也是現今與未來發展趨勢。值得注意的是,熱電元件能精確的控制溫度,準確度高達 +/- 0.1℃,這對生物醫藥行業是一大福音,對於器官移植的運送保存或是需要隨身攜帶藥物的病患,皆能明顯降低冷卻裝置重量的負擔。

|

3. 有機材料 |

除了上述無機塊材之應用以外,有機熱電材料 (Organic Thermoelectric Materials, OTE) 是熱電材料領域的新穎候選人。雖然 OTE 的熱電性質不能與無機熱電材料相比,但是 OTE 擁有低導熱性、機械柔韌性、元素豐度、抗衝擊性、可加工性、低毒性等多重優點,使 OTE 能夠通過印刷技術 (噴墨、槽模、卷對卷等) 進行製造,這意味著 OTE 的應用對象表面要求較低,可以應用於不規則表面或是生物配件上。

目前最著名的 p 型 OTE 是聚 3,4-乙烯二氧噻吩 (PEDOT) 摻雜聚苯乙烯磺酸鈉 (PSS)[12];而聚 (Ni-ethylenetetrathiolate) 是最常見的 n 型 OTE[13]。透過將有機熱電元件貼合在高低起伏的管路表面,可使 OTE 應用於在無線傳感器網絡和物聯網的電源上;或是以身體為熱端,實現自供電傳感器,像是比利時微電子研究中心 (IMEC) 開發了一種由 TEG 供電的無線腦波圖系統,即是相當好的例子。

OTE 不只可發電,也可靈敏地偵測環境中的溫度、濕度及壓力,因此延伸至「電子皮膚」之領域。柔軟的 OTE 也可作為電子檢測裝置,使熱電效應的應用更為廣泛,例如為了提升人體的感知、醫療檢測,而開發出的智慧型機器人。儘管有上述的優點,相較於無機熱電材料,OTE 的熱穩定性較差、其 n 型摻雜困難以及易衰退問題,是 OTE 未來須面對的問題。

|

4. 有機 / 無機之複合材料 |

想擁有無機熱電塊材的性質,又具備有機熱電性質的柔軟質地,使得有機 / 無機複合的熱電材料衍生而出,主要可分為三大面向:

(1) 無機熱電材料混合有機熱電材料

(2) 無機熱電材料混合有機溶劑

(3) 薄膜的無機熱電材料

透過有機 / 無機複合材料的邊界增加界面散射,而降低熱導率,或將具有黏性的天然殼聚醣 (Naturally Occurring Chitosan) 混合無機熱電材料,如膠水般可任意繪製形狀,待低溫烘乾後即可獲得柔軟的熱電材料,此研究為柔性熱電材料帶來巨大的潛力[14]。

薄膜的熱電材料相對於前兩者有較多的研究成果,一般可撓式元件透過薄膜濺鍍或油墨印刷技術製備。許多文獻利用無機材料 (如 Bi2Te3、Ag2Se、PbTe 等) 沉積在有機材料基板上,例如聚醯亞胺 (Polyimide, PI) 或尼龍等材料,可達到可撓式薄膜熱電材料的效果。

在 Bi2Te3 薄膜的研究,發現了許多製備方法,包括熱蒸鍍、電沉積、濺鍍等,其中以濺鍍最為簡單且低成本,也可利用改變濺鍍參數來控制薄膜厚度。透過 SEM 影像觀察調節濺射壓力獲得的微觀結構變化及沉積厚度,並進一步探討性質。研究發現在薄膜試片塗佈一層有機-聚二甲基矽氧烷 (Polydimethylsiloxane, PDMS) ,可讓薄膜的韌性得到改善,如圖 6 顯示 Bi2Te3 薄膜經過彎曲測試表面之樣貌,圖 6 (a) 為無塗佈 PDMS 的 Bi2Te3 薄膜樣品,圖 6 (b) 為在 Bi2Te3 薄膜上塗佈 PDMS 之樣品[15]。由此說明有機與無機的結合有一定的效益,可以提升試片的彎曲使用壽命、降低薄膜脆裂導致電阻上升等困擾。

圖6 (a) 無塗層以及 (b) 有塗層 PDMA 的表面影響示意圖[15]。 |

雖然印刷技術不但節省原材料,還可定制任意形狀,但熱電性質依然不如塊材,主要原因有兩者:(1) 絕緣黏合劑和熱電顆粒的比例難以拿捏,容易導致熱電顆粒之間的連接不良,而降低導電率。(2) 普遍的印刷技術成膜時需長時間和高溫的燒結,這個過程雖然對提升熱電性能有所幫助,但不適合大規模作業、且不環保。

無機 / 有機複合材料除了應用於電子設備,亦可與紡織品結合形成智能紡織品,同時解決物聯網 (Internet of Things, IoT) 長久以來存在的自供電需求問題[16]。現今為了滿足穿戴式電子器件的靈活性以及成本考量,無機和有機複合材料已被證明,是開發高性能軟性熱電材料的有效策略。

|

結語 |

無論有機或無機的熱電材料,都有許多不足之處,儘管傳統富含 Te 的熱電材料性質優異,但是面對元素稀有、成本高、機械性質差且有毒等問題,傳統以 Te 為主之熱電材料並非長久之計。而 OTE 雖然具有成本低、環保性質和低熱導率等優勢,面對熱穩定差及衰退問題,仍無法替代傳統熱電材料。因此有機與無機的結合來開發性能更佳的混合奈米複合材料,是未來發展之一。然而,在實際應用面上,因複合材料中仍有許多參數須調整,全面性的材料分析技術,對於開發環保、具成本優勢的熱電材料至關重要。

|

閎康編輯室後記 |

熱電材料發展最關鍵的因子就是「轉換效率」,而能夠代表熱電材料轉換效率的數值,稱為熱電優質係數「ZT」。ZT 值越高者,才是好的熱電材料。ZT 值若大於 1,則表示轉換效率有機會大於 10%。事實上,要提升熱電材料的 ZT 值實務上相當地困難,主要是因決定 ZT 值的導電率 (Conductivity) 和西貝克係數 (Seebeck Coefficient) 兩因子間具有反比的關係。成為優質熱電材料的三大條件分別為導電性佳、西貝克係數高、並且導熱率要低。一般而言,金屬和半導體都有熱電效應,然而,金屬雖有良好的導電率,但其西貝克係數太小,能同時符合熱電優質材料三大條件者,大多為半導體材料。因此,全球對於熱電材料的開發作法,多半是採用各種半導體材料、搭配不同的摻雜元素及比例,來找出具有最佳 ZT 值的材料條件。

目前已商用化的熱電材料及應用模組,基本上皆以碲化鉍 (Bi2Te3) 系列為主流。大多數的熱電材料都是隨著溫度愈高,ZT 值會愈大,其在約 600°C 至 700°C 的高溫時才會有足夠的熱電轉換效率表現,只有碲化鉍材料適合在室溫下運作。事實上,自研究發現碲化鉍具有良好的低溫熱電效應以來,時間已超過 50 年了,即使期間也曾發現不少值得關注的候選材料,但迄今仍未找到可取代碲化鉍、適合室溫應用的新材料。然而,碲化鉍的適用溫度範圍通常也被限制在 250˚C 以下,在更高溫度時,其熱電轉換特性會快速衰退。

許多在中高溫 (>250˚C) 區具有應用潛力的熱電材料,例如碲化鉛系、矽化鎂系、硒化亞錫系、方鈷礦系等,近幾年研究發表的期刊與相關報導雖多,但始終也缺乏系統性作法來探究材料微結構與特性間之關係,其對於實現真正的產業應用,研究進展仍十分有限。然而,隨著材料科技的蓬勃發展,近幾年已有許多熱電材料相關研究,成功地突破了導電率、西貝克係數、及熱傳導係數三者間之連動限制關係,使熱電材料的關鍵因子 ZT 值獲得大幅度提升,從 1 快速進展到 2 以上,並持續朝向 3 邁進。

根據近期的研究趨勢觀察,熱電材料在提高西貝克係數作法上,有學者發現摻雜特定幾種化學元素到窄能隙硫族半導體化合物材料系統中,有機會可以在其費米能階附近產生共振能態 (Resonant States),並導致該材料中費米能階附近的能量態密度變形。理論上,若能階附近的能量態密度對能量的微分有顯著變化的話,材料的西貝克係數便可獲得有效提高。另外,根據 Dresselhaus 的理論預測,熱電材料的西貝克係數也與費米能位之電子密度關係密切。當電子密度大時,西貝克係數也會較大。若能將材料結構奈米化來提高費米能位上之電子密度,應有助於該熱電效能的提升。2002 年時 Heremans 研究團隊已於實驗上觀察到在氧化鋁及二氧化矽多孔隙材料中的 9 nm 及 15 nm 鉍奈米線,其西貝克係數都有非常顯著的增加。

在降低熱電材料的熱傳導率方面,根據 Wiedemann-Franz 理論公式推估,當材料導電率固定時,欲降低導熱係數,僅能由降低其聲子熱傳導率 (Phonon Conductivity) 著手。此研究方向的可行性,隨著 1990 年代奈米科技興起而逐漸受到矚目。由微觀來看,材料可藉由引入奈米構造、或是複雜的晶體結構,也就是精細地調控材料晶格或是內部缺陷,使其聲子之熱傳導率顯著降低。基本上,熱傳導的本質是晶格內之原子以振動方式將能量傳遞給鄰近原子。因此,阻礙熱能量傳遞最直觀的作法,就是調控材料內之原子排列,以期達到導熱差、導電性佳的改善目的。對於此理論概念之驗證,以超晶格 (Superlattice) 結構的研究最受到學界廣泛關注。 1999 年時 Dresselhaus 首先提出利用超晶格來提高電子電導率和降低聲子熱導率,藉以改善熱電優質係數 ZT 的想法。

超晶格是使用不同材料依週期性的交替堆疊所組成之結構,其透過材料界面處的晶格不匹配、界面間的電子電位差、以及由此產生的聲子和電子界面的散射與能帶改質,可使聲子的熱傳導降低,同時維持或增強電子傳輸。簡單來說,利用超晶格將不同種類的原子像三明治一般層層交替堆疊時,由於晶格不匹配,彼此的振動能量也不易傳遞,大部分能量都會反彈回來,其導熱率也就因此而降低了。

近幾年有研究團隊成功發表了數種能有效增強 ZT 的超晶格材料,如 Bi2Te3/Sb2Te3 與 Bi2Te3/Bi2Te3 超晶格薄膜、以及 PbSeTe/PbTe 量子點超晶格等,而其中 Bi2Te3/Sb2Te3 的超晶格薄膜,ZT 值甚至可高達 2.4。然而,超晶格在學理上雖已證實可行,欲實際應用卻相當地困難。主要原因是超晶格內的每一層材料厚度及比例皆必須嚴格控制,並且若要形成接近紙張厚度之超晶格構層,也需要反覆鍍膜至少上萬次,不僅所使用的特殊鍍膜設備十分昂貴,其製程也非常困難且耗時。

許多研究嘗試透過較簡單可行的作法,在材料裡刻意摻雜一些雜質、或製造晶格的空缺,形成包括點缺陷、空位、差排、疊差等,以這些缺陷之數量來控制材料特性,期能在盡量不影響導電率的狀況下,降低該熱傳導率。基本上,晶界的聲子散射已被證實對於降低熱傳導有很大的貢獻。材料結構中的晶粒越小、所產生的晶界越多,將有利於中低頻聲子的散射。而最新研究也指出,若在晶界面上形成薄薄差排缺陷結構,其對於中高頻聲子的散射非常有幫助。至於晶界內形成之點缺陷結構,則將有利於高頻聲子的散射。

熱電材料能使熱與電兩種能量互相轉換,除了廢熱回收與溫差發電的用途之外,也可應用於冷卻及控溫領域,目前消費電子領域是半導體熱電致冷元件最大的應用市場。事實上,採用熱電技術的半導體致冷晶片已發展了數十年,其最典型之應用是在有限的空間內對環境降溫、或是精確控溫。目前市面上已有許多採用熱電致冷晶片的產品,例如電子冰箱、冷熱型飲水機、電子空調、恆溫床墊、水離子吹風機等。

在醫療領域方面,熱電致冷晶片通常是應用在冷敷設備、可擕式胰島素盒、移動藥箱等。由於其具有微型化、高整合性、及可精確控溫等特點,可用以實現醫材、藥物、及血液等生醫物品的妥善運輸與便利保存;在能源電力及金屬冶煉等工業應用方面,採用溫差發電的半導體熱電元件,作為無線感測器運作所需之電源,能夠對系統、熱泵、軸承與周邊電機構件等提供即時監測,此有助於減低維護成本、並提高生產效率。而藉由工業設備的廢氣餘熱回收,也可以為工廠內的一般用電提供節能補充。

能量採集 (Energy Harvesting) 技術是解決智慧物聯網 (AIoT) 中,對於大量且廣泛散布的微感測器及無線通訊節點、其供電管理困擾之最佳方案。採用熱電原理的能量採集元件,可藉由環境溫差來提供感測裝置自主的可再生能源,2020 年時,奧地利維也納工業大學藉由在矽晶圓上沉積一層由鐵、釩、鎢及鋁所形成的 Full-Heusler 薄膜合金,成功開發出 ZT 值介於 5 至 6 之間的高效熱電材料。其不僅 PF 和 ZT 值相當高、並且生產成本也相對便宜。此項創新材料除了在熱電效能上有極高的實用價值外,未來還可能顛覆微感測器電源市場,實現零功耗的 AIoT 無線感測網路系統。

2022 年時,美國華盛頓大學的研究人員也成功開發了一種高效的軟性穿戴式熱電裝置,其利用 3D 列印積層製造技術,把熱電複合材料整合到柔軟可拉伸的穿戴裝置上,用以將體熱轉化為電能。該軟性熱電裝置可產生相較於傳統熱電元件,高達 6.5 倍的功率密度,而即使在 30% 的應變下進行了 15,000 多次拉伸週期測試,依然能夠維持正常運作。隨著熱電技術發展逐漸成熟,相信在未來 AIoT 產業興起時,對於大量無線傳輸、感測裝置從環境中擷取可再生能源之需求,熱電能源採集元件將能展現其無可取代的應用潛力。

隨著全球 5G / 6G 網路建設的興起,同時也帶動了許多需要高速及高頻寬資料傳輸的新興科技,例如智慧工廠、遠距醫療、自動駕駛等相關應用市場快速成長。未來高速率光通訊模組將會是資通訊產業不可或缺之部件。隨著光通訊模組整合程度和組裝密度不斷提升,其在提供強大資料傳輸功能的同時,也將導致系統功耗與發熱量急劇增加,因此光模組的散熱十分重要。光模組放大器中的雷射二極體對於溫度穩定度要求非常敏感,若溫度有些許變化,則發射的雷射光波長也會隨著波動,而熱電致冷晶片可將該溫度控制在 ±0.1℃ 以內。再者,光模組通常體積相當小,此也僅有半導體熱電晶片可符合應用需求。

採用熱電晶片對光通訊模組進行精準控溫,保持其在溫度穩定的環境下工作,是熱電技術極重要的產品應用之一,許多大廠皆已紛紛展開布局。例如 2020 年底時,為了因應來自光通訊、5G / 6G 網路和汽車雷射雷達 (LiDAR) 市場快速成長之需求,美國知名的熱電晶片新創公司 Phononic 與光學元件製造商 Fabrinet 建立策略合作,藉此來擴大其熱電晶片產品的全球生產規模。預期未來隨著光通訊產業快速發展,將很快為半導體熱電元件需求帶來強大的成長動能。

半導體熱電元件憑藉著可靠性高、能耗低、結構簡單、及尺寸小等優勢,在汽車領域中具有廣闊的應用前景。未來隨著汽車產業快速成長,包括人機介面、動力電池、感測器、座艙便利配備等需求大量增加,汽車熱管理必然也將成為熱電技術深具發展潛力的應用市場之一。事實上,美國公司 Amerigon (2012 年更名為 Gentherm) 早已將熱電致冷晶片使用在高級車的駕駛椅座上,熱天時維持椅墊在涼爽狀態,冬天則使致冷晶片之電流反向來吹出熱風,此功能極受到消費者喜愛。而最近幾年,美國能源部也提供經費給 General Motors 及 FORD 等知名車廠,加速其開發熱電技術的空調系統以取代傳統壓縮機。採用熱電致冷的優點是不需使用冷媒,並且每位乘客都有專屬之空調系統,可依個人需要調整出風溫度。此外,許多的車內座艙配備諸如車載冰箱、恆溫杯架等,也都已是成熟的熱電產品了。

在節能減碳應用方面,目前全球各大車廠及零組件供應商,已在積極研發將溫差發電系統裝設於汽車排氣管的熱電科技,藉以回收其廢熱來供電,預估此發電量可達 500〜600 瓦,約可節省車輛油耗 3~5%。據聞 BMW 已經規劃將於 X5 大型休旅車上安裝該熱電系統,並已在實車測試階段。而近期 LG 也對外宣布,已成功開發出具有超高轉換效率的奈米多晶熱電半導體。該技術初步將應用於車輛及輪船中,藉以降低燃料需求量、及有害氣體的排放量,預估此將可使燃油效率巨幅提升 9~12%。

隨著材料科技的不斷進步,熱電技術發展已由原先局限於軍事航太等用途,逐漸轉移到民生、工業等領域的溫控及廢熱回收應用。在各國政府對節能減碳與再生能源開發的強力政策支持下,目前高性能熱電材料之研究已成為國際矚目的焦點,而如何實現更高熱電轉換效率、更低成本、及環境友善的半導體熱電技術,都將是贏得此龐大市場商機、及邁向永續能源未來的必然挑戰。

本篇文章針對熱電材料的研究概況及其應用發展趨勢,提供了全面性的介紹。第一作者 陳信文教授的研究領域為探討無機材料的相平衡、相變化、與熱力學性質等。他於 1990 年自美國威斯康辛大學材料科學系所取得博士學位後,便致力於先進材料方面的研究迄今,期間曾先後擔任過清華大學副校長、電子材料期刊 (Journal of Electronic Materials) 副編輯、亞太材料學院 (APAM) 院士、及台灣化學工程學會理事長等職務,而其團隊也於國際知名期刊發表超過 230 篇的重要研究成果、並擁有 11 件發明專利,學術成就相當卓越。

本文第二作者 吳欣潔副教授其研究專長為高效能熱電材料。她於 2012 年自清華大學化學工程學系博士畢業後,便投入學術領域擔任教職、並帶領團隊專注於新能源材料研究,目前已發表的期刊及會議論文總數超過 70 篇。吳老師由於傑出的研究表現,在 2018 年時榮獲中國材料學學會的優秀年輕學者獎,並於 2021 年獲頒第十四屆台灣傑出女科學家獎「新秀獎」殊榮。

閎康科技非常榮幸於 110 年度和陳信文教授攜手進行產學合作計畫,提供其團隊在先進材料研究上所需之完整分析服務。閎康科技擁有完備的檢測設備與專業技術經驗,能全面滿足電子材料、製程及封裝方面之各種分析檢測需求。

若您有任何問題,歡迎和我們聯絡:marketing@matek.com

Reference:

[1]X. Zhang, L.-D.Zhao, J. Materiomics 2015, 1, 92.

[2]https://flowcharts.llnl.gov/commodities/energy

[3]Q. Zhu, S. Wang, X. Wang, A. Suwardi, M. H. Chua, X. Y. D. Soo, J. Xu, Nano-Micro Lett. 2021, 13, 119.

[4]S. I. Kim, K. H. Lee, H. A. Mun, H. S. Kim, S. W. Hwang, J. W. Roh, D. J. Yang, W. H. Shin, X. S. Li, Y. H. Lee, G. J. Snyder, S. W. Kim, Science 2015, 348, 109.

[5]L. Hu, H. Wu, T. Zhu, C. Fu, J. He, P. Ying, X. Zhao, Adv. Energy Mater. 2015, 5, 1500411.

[6]J. Pei, B. Cai, H.-L. Zhuang, J.-F. Li, Natl. Sci. Rev. 2020, 7, 1856–1858.

[7]H. J. Wu, W. T. Yen, Acta Mater. 2018, 157, 33.

[8]C. H. Lin, W. T. Yen, Y. F. Tsai, H. J. Wu, ACS Appl. Energy Mater. 2020, 3, 1311.

[9]W. T. Yen, H. C. Huang, K. K. Wang, H. J. Wu, Mater. Today Phys. 2021, 19, 100416.

[10]C. Gayner, Y. Amouyal, Adv. Funct. Mater. 2020, 30, 1901789.

[11]C. Fu, H. Wu, Y. Liu, J. He, X. Zhao, T. Zhu, Adv. Sci. 2016, 3, 1600035.

[12]J. H. We, S. J. Kim, B. J. Cho, Energy 2014, 73, 506.

[13]H. Wang, J. H. Hsu, S. I. Yi, S. L. Kim, K. Choi, G. Yang, C. Yu, Adv. Mater. 2015, 27, 6855.

[14]P. Banerjee, J. Huang, R. B. Ambade, E. Jang, M. Saeidi-Javash, Y. Zhang, D. Madan, Nano Energy 2021, 89, 106482.

[15]D. Kong, W. Zhu, Z. Guo, Y. Deng, Energy 2019, 175, 292.

[16]J.A. Lee, A.E. Aliev, J.S. Bykova, M.J. de Andrade, D. Kim, H.J. Sim, X. Lepr´o, A. A. Zakhidov, J.-B. Lee, G.M. Spinks, Adv. Mater. 2016, 28, 5038.