エレクトロニクス時代に入ってから、電子製品の小型化が盛んに行われ、メーカーも半導体チップや電子部品を小型化し、キャリアボードや回路基板に溶接やプラグインなどで固定することに力を入れてきました。しかし、1990 年代に世界的な環境意識の高まりにより、電子材料および機械材料の優れた特性を備えた従来の鉛含有はんだは深刻な影響を受け、欧州連合は 2003 年に有害物質使用制限指令(RoHS)を初めて発表し、 2003 年に施行しました。 2006 年、EU に販売される電子製品は、鉛、水銀、カドミウムなどの重金属を含む材料を禁止しました。この規制は、電子材料の鉛フリー化の波を引き起こし、またメーカーに研究開発への投資を義務付けました。鉛フリーはんだの量産化も可能です。

鉛フリーはんだは融点が高く、製造プロセスに鉛フリーはんだを導入する場合は、リフロー温度(リフロー温度)の上昇によって引き起こされる問題を克服する必要があります。はんだ付けされたコンポーネントは、製品の寿命と信頼性を確保しながら、より高い温度に耐える必要があります 。これらの鉛フリーはんだオプションの中で、錫-銀-銅(SAC)合金ははんだ接合の信頼性において優れていますが、プロセスを錫-鉛(SnPb)合金から錫-銀-銅合金に変換すると、リフローはんだ付けのピークが低下します。SMTの製造ラインの温度(リフローピーク温度)は当初の220℃から250℃程度まで上昇していますが、製品の信頼性の要求を満たすために、現在でも錫・銀・銅合金が使用されています。

近年、ハイ パフォーマンス コンピューティング(HPC)や人工知能(AI)計算の人気により、このような高速で複雑なコンピューティング アプリケーションでは、従来のボード レベル(Board-Level)の構築方法では対応できなくなりました。高性能、高帯域幅、低消費電力、マルチチップ統合、空間統合などの要件があり、業界ではこれらの問題を克服するために、システムイン パッケージ (SiP)や2.5D Siインターポーザーなどの高度なパッケージング プロセスが必要です。しかし、この実装プロセスを錫-銀-銅の高融点鉛フリープロセスで使用すると、リフローはんだ付け温度によって基板が反るという問題が発生します。、低温プロセスに対応できる鉛フリー低温はんだ(低温はんだ、LTS)が注目されています。

低温はんだの開発は以前から行われており、当初は電子製品の製造過程での炭素排出量削減が求められていることから、各国で環境配慮型・カーボンニュートラル政策が積極的に推進されてきたことから始まりました。鉛フリー低温はんだペーストプロセスを採用することです。現在では、製品の歩留まりと信頼性を高めるために、この材料のプロセス検証と導入時間が短縮されています。一般的な鉛フリーはんだペーストSAC305 (Sn96.6%、Ag3%、Cu0.5%)の融点は217 ℃です。鉛フリー低温はんだペーストとは通常「ビスマス(Bi) 」を含むはんだペーストを指します。 SnBi合金では、Sn64Bi35Ag1の融点はわずか178℃であり、 Sn42Bi58の 融点はさらに低く、わずか138 ℃です。つまり 、「ビスマス(Bi) 」を含むはんだペーストの融点は、SAC305鉛フリーはんだペーストよりも39 ℃ ~79 ℃低くなります。

|

鉛フリー低温はんだペーストは低温プロセスのニーズを満たすことができますが、他に利点と欠点はありますか? |

|

メリット1. コスト削減 |

鉛フリー低温はんだペーストの融点は低いため、表面実装技術 (SMT)プロセスのリフローはんだ付け温度を下げることができ、これにより、高温耐性はんだ部品や材料を使用するコストも削減できます。回路基板の溶接にリフロー炉の温度をあまり高くする必要がないため、装置の消費電力が削減され、電力コストの節約、省エネ、炭素削減の目標が達成されます。さらに、一部のプラスチックプラグインコンポーネントは高温に耐えられないため、SMTプロセスは2つのプロセスに分割されますが、低温鉛フリーはんだペーストを使用することでSMTプロセス温度を下げることができ、プロセスを1つのプロセスに簡素化し、工程を節約できます。時間とエネルギーコスト。

|

メリット2:反りの発生を軽減 |

高度なパッケージング プロセスでは、SiPやCoWoSなど、多くの異なる種類のコンポーネントを同じ基板上に封止する必要があります。SMTプロセス中、リフローはんだ付けの高温により基板が反ったり変形したりするため、コンポーネントとコンポーネント間の追加接触が発生します。引張応力は溶接歩留まりを低下させ、生産コストを増加させます。鉛フリー低温はんだペーストの使用により、SMTプロセスにおけるリフローはんだ付け温度が低下し、基板の反りの程度が軽減され、信頼性の問題も改善されます。

|

鉛フリー低温はんだペーストのデメリット |

はんだ接合部の強度不足は、鉛フリー低温はんだペーストの改善において最も重要な領域であり、温度サイクル試験(Temperature Cycling Test)や機械的衝撃試験(Mechanical Shock Test)などの信頼性検証項目において、主流のはんだペーストには及ばない、銀銅合金はんだペーストです。したがって、低温ソルダペーストでは、はんだ接合部の信頼性をいかに高めるかが重要な課題となっている。はんだペースト材料メーカーは、目標を達成するためにSnBi合金に他の元素を添加する研究に熱心に取り組んでおり、例えば「銀(Ag)」を添加すると、はんだ接合部の強度を強化し、材料の耐疲労性を向上させることができます。温度サイクル試験に合格するのに役立ちます。一部の専門家は、材料に含まれるAg 3 Sn合金のおかげであると考えています。しかし、銀化合物は脆いため、銀が多すぎると、機械的衝撃試験に合格しません。したがって、現在主流となっている鉛フリー低温はんだペーストには銀が含まれており、その量はせいぜい3%未満です。

鉛フリーの低温はんだペースト材料を導入する場合、最高のはんだ付け効果を得るために、また製品の信頼性検証に合格するために、 SMTプロセスの温度設定も相互に一致させる必要があります。リフローはんだ付けのピーク温度を、はんだ付け効果に影響を与えない範囲で可能な限り下げるのが一般的で、その目的は、製造工程における回路基板やキャリア基板の熱変形量を軽減し、工程の高速化を図るためです。ピークリフローはんだ後の冷却速度を上げることにより、低温はんだが硬化するまでの時間を短縮します。ただし、リフローはんだ付けピーク後の冷却速度を上げすぎると、はんだクラックが発生する可能性が高くなります。したがって、鉛フリー低温はんだペーストのはんだ付け特性を信頼性検証を通じて評価し、適切な温度冷却速度を選択することが最善です。

|

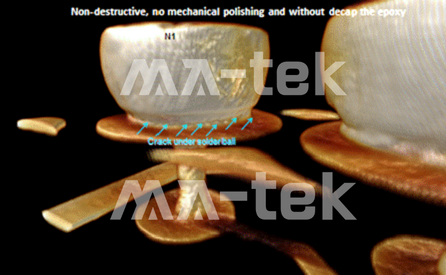

MA-tekは、実験計画からPCB製造、SMT実装、信頼性試験、完全な故障解析サービスまで、信頼性検証サービスのトータルソリューションをお客様に提供しています(図1)。長年にわたり世界クラスのスマートハンドヘルドデバイス、サーバーを支援してきました。メーカーははんだ接合の信頼性検証を行っています。MA-tekは完全な分析およびテスト機能を備えており、信頼性検証を実施した後、はんだ接合部の亀裂の故障の真の原因を顧客が迅速に特定できるよう支援します(図 2)。

図1 MA-tek-信頼性検証サービスのトータルソリューション |

|

|

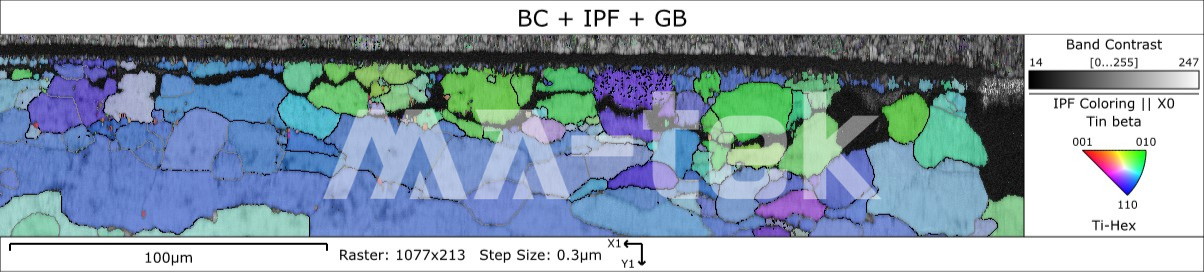

はんだ接合部の格子解析 |

|

鉛フリー低温はんだペーストは、現在主流の錫・銀・銅合金はんだペーストとは材料組成が大きく異なるため、実装後のはんだ付け特性も異なります。はんだ接合は品質と信頼性に大きな影響を与えます。 |

この点に関して、MA-tek は電子後方散乱回折(EBSD) 分析装置を導入し、 EBSD を使用してはんだ接合部の格子分析を実施し、材料格子の微細構造から、はんだ接合部の結晶形態と割合を分析しました。図 3 ) 、はんだ接合部の亀裂領域の顕微鏡分析を実行して、故障の本当の原因を見つけることもできます (図 4)。MA-tek の迅速かつ完全な検証、分析、テスト機能は、お客様が最適な鉛フリー低温はんだペーストと最適化されたリフローはんだ付けプロセス条件をより効率的に選択し、製品の基板レベルの信頼性(基板レベルの信頼性)を向上させるのに役立ちます。顧客の製品発売スピードを加速します。

図 3 はんだ接合部の粒子構造および結晶化解析(EBSD) |

図4はんだ接合部のクラック領域の結晶化解析(EBSD) |

MA-tekは、お客様にとって最高の研究開発パートナーになるという目標を堅持し、お客様が高度なプロセスと製品の量産と発売を加速し、急速に発展するエレクトロニクス業界でビジネスチャンスを獲得できるよう支援します。