|

序言 |

纤维素纳米纤维(Celluouse Nanofibers;CNF)是近年来继纳米碳管与石墨烯之后最受到瞩目的新材料。它的拉伸强度(Tensile Strength)与比模量(Specific Modulus)远远大于铝和不锈钢,但密度只有钢的 1/5,并且其刚性(Stiffness)接近于碳纤维、而尺寸则与纳米碳管相当,是兼具轻盈与强韧的理想材料。此外,CNF 还具有热膨胀系数低、化学性质稳定、散热性佳、比表面积大、生物兼容性高、及可自然降解与再生等诸多优异特点。因此,极有希望未来可全面取代金属、塑料、玻璃、碳纤维等材料应用,成为全球产业实现永续环境发展目标的次世代关键材料。

根据 CNF 产业趋势分析,未来最具有市场商机的两项创新应用,分别为电动车轻量化及固态高效电池。藉由车体轻量化来达到节能目的,一直以来都是汽车产业发展的重要趋势。研究结果显示,若将整车重量降低 10%,将可节省油耗约 7%。而汽车每减少 100 公斤,每百公里耗油量可降低 0.3 至 0.6 升,此将使得碳排放量每公里减少约 5 克,不仅大幅提高了燃油经济性,并且也能符合环保节能目标。事实上,早在 2016 年起,日本环境省即展开 NCV(Nano Cellulose Vehicle)研究项目的推行。此项目内容主要是采用 CNF 强化树脂新材料,来开发汽车相关零组件,从而使车辆达到减轻重量目的、并研究轻量化对于能源使用效益之改善效果。该项目共有约 20 家知名企业及研究机构共同参与,包括京都大学、东京大学、日本电装(Denso)、丰田纺织(Toyota Boshoku)、大协西川(DaikyoNishikawa)等,而至 2020 年为止,已投入总经费超过 120 亿日元。

|

日本在 CNF 的基础研究领域目前遥遥领先、引领全球的发展脚步,并在该实用化技术上与同为森林大国的北欧和北美各国展开激烈竞争。闳康科技于本期特别邀请了在纤维素纳米材料研究领域的顶尖学者—张丰丞教授,为「科技新航道|合作专栏」撰文介绍 CNF 材料相关知识技术、其在软性电子方面的应用发展概况,与读者分享此一重要科技领域的学术研究进展。 |

|

闳康科技研发中心处长 陈弘仁 2022/8/15

纸张科技化!纤维素纳米纸能做出电子产品?

张丰丞 教授

台湾大学 森林环境暨资源学系

-

|

传统纸张退场 化身纳米纸重新登场! |

纸质材料是人类用于存储、交换信息最古老的材料之一,具有许多良好的特性,如:原料可再生、可生物降解、可回收、良好的机械性能等。传统纸张具高度多孔性、粗糙和吸湿性,与大多数涂料悬浮液和印刷油墨兼容性低,因此,通常混掺各种非纤维添加剂,以提高强度、平滑度与光学特性,并阻碍液体与气体渗透。

虽然纸作为书写介质的功能持续下降,用途却越来越广泛,其中,导入纳米技术、开发具有多功能的纳米纸产品,能应用于各种范畴,受到产学界高度关注。在造纸中引入纳米技术,最初只是希望优化加工技术、降低能耗和改善纸张成型,而后发展为生产具有独特功能的产品。

纸张作为低成本、多孔基材,仅需少量功能性纳米材料,即可生产具有独特功能的产品,目前纳米材料在造纸中的应用,主要集中在原料和添加剂的使用,可填充如:纳米填料、纳米涂层颜料和纳米印刷油墨等添加剂,提高尺寸稳定性和特定性能。

近年来,纳米纸的发展为纸张找到新的研发方向,「纳米纸」可定义为:由木浆或其他种类纤维,制成超薄片形式的多孔材料,内容包含至少一个维度落在 1–100 nm 范围的纳米纤维或颗粒。纳米纸可以由多种纳米材料制成,例:纤维素纳米材料、纳米碳材、聚合物纳米纤维、金属氧化物纳米线等,且目前已有许多技术可制作,如静电纺丝、溶液处理、自组装等,简单的抽气过滤技术也可用于制作纳米纸。

现今已开发出许多具有附加功能的纳米纸产品,包括保护用衬纸、低透气纸、透明纸、超疏水纸、阻燃纸、光催化纸、抗菌纸、导电纸、磁性纸、传感器纸、印刷电子纸、形状记忆纸,以及用于能量收集和能量存储的特殊纸等[1]。

|

电子产业的重大变革—软性电子产品 |

近年来软性电子产品(Flexible electronics)的发展受到各界瞩目,被视为是电子产业的重大变革。有别于传统电子组件使用硅晶圆或玻璃作为基板、搭配蚀刻工艺制作,软性电子装置利用溶液涂布或喷印工艺,将微电子组件制作在软性可挠式基板上,使该组件或装置具可挠曲之特性。

软性电子产品成本较低,且低温工艺也适合应用于有机薄膜晶体管(Organic Thin Film Transistor, OTFT)、有机发光二极管(Organic Light Emitting Diode, OLED)及有机太阳能电池(Organic Solar Cell, OSC等相关电子及光电组件,同时也可用于智能型软性电子及光电产品,如:无线射频辨识标签、软性显示器、平面照明面板、太阳能电源供应系统、无线智能传感器及穿戴式电子产品等[2]。

传统电子组件常用基板材料为塑料、金属、玻璃等,而塑料为目前主要可挠式基板材料[3],常用如:聚对苯二甲酸乙二酯(Polyethylene terephthalate, PET)、聚萘二甲酸乙二醇酯(Polyethylene naphthalate, PEN)、聚碳酸酯(Polycarbonate, PC)等[4-5],但由于塑料热膨胀系数与操作温度低,材料来源不可再生,且不利于印刷,因此,寻找取代塑料的良好软性基板用材,是近年颇受关注的议题[3-5]。

在众多的候选材料中,纤维素纳米纸基材具柔韧性、丰富的原料储量、厚度薄且轻量等优点,也比其他基材更便宜、更容易加工,再加上纤维素纳米纸可由多种天然木质纤维中提取结构细胞制成、可生物分解,具有永续环境友善的特性,因此非常适合未来作为开发软性电子装置之基材。

|

纤维素纳米纸的功能源于材料固有特性、或添加其他功能性材料,亦或在表面进行涂层或组件设计,因此,想要开发功能性纤维素纳米纸,需要了解如何将原料、各种功能性添加材料及制造工艺相互搭配,以提供预期的功能。 |

一般木质纤维是由纤维素、半纤维素、木质素和抽出物所构成的复合材料,这些化学组成分的比例及结构,在不同原料种类间有所不同。木材和天然纤维的细胞壁具多层结构,纤维素微纤维排列于细胞壁中,透过机械与化学处理,可将细胞壁结构分解至微纳米尺度成单支或成束的纤维单元,以提取纤维素纳米材料[6]。

下图 1 为木质纤维与纤维素纤维多层次结构示意图,其中纤维素微纤维可再区分为结晶区与非结晶区,此种多层次纤维结构,可用多种物理与化学方法将其分离为不同尺度的纤维后,再加以利用。

图1 木质纤维与纤维素纤维多层次结构[Dias et al. 2020]。 |

目前已开发了不同类型的纤维素纳米材料(Cellulose nanomaterials, CNM),根据其几何形状可大略分类为:纤维素微纤维(Cellulose microfibers, CMF)、纤维素纳米纤维(Cellulose nanofiber, CNF)和纤维素纳米微晶(Cellulose nanocrystals, CNCs)(或称纤维素纳米晶须,Cellulose nanowhiskers),这些纤维素纳米材料具亲水性、方便改质和具备多种尺度与形态(下图 2),其生产技术与应用正在全球蓬勃发展中。

|

|

图2 不同形式的纤维素纤维:(a) 纸浆纤维;(b)CNFs;(c)CNCs;(d)BC 纤维[1]。

|

纤维素微纳米材料如何生产呢?可采由上而下法(Top-down methods)如酶水解或机械研磨,或由下而上法(Bottom-up methods)如细菌合成或静电纺丝。 |

采 Top-down 法由植物木质纤维解纤生产纤维素纳米材料,需要经研磨、低温粉碎或高压均质化等处理,进行机械分离。经由调节合适压力与循环数等处理条件,可产生直径为 100 nm 到 1 µm 、长度从数百 µm 到 1 mm 的纤维素微纤维(CMF);若提高压力与增加更多循环,则可生产直径和长度更小的纤维素纳米纤维(CNF)[7],而此机械处理主要缺点是能耗较高。

纤维素纳米微晶(CNCs)具有高结晶度和高刚性的棒状纤维,长宽比相对较低,通常直径为 2–20 nm、长度为 100–600 nm[8],CNCs 常由纸浆纤维或微晶纤维素酸水解制成,以硫酸、盐酸或磷酸等无机酸水解,并结合超音波处理,去除纤维素纤维的非结晶区。此外,细菌纤维素(Bacterial cellulose, BC)(上图 2-d)由细菌生产出纯且高度结晶的纤维素纤维,也在许多方面有所发展。

这些纤维素材料制成的纳米纸,具有许多优良特性,包括低热膨胀系数、高平滑度、高光学透明度、阻隔性能提升、可表面功能化改质或修饰等[9]。纤维素纳米材料所形成的交互网络,可产生不同的比表面积和孔隙结构,CNF 和 CNC 膜由于具有复杂的纳米纤维/微晶缠结,可降低氧分子在纤维素纳米纸内的渗透速度,提升氧气阻隔性[10];然而,纤维素纳米纸的水蒸气阻隔性能,因其亲水性而降低,需透过表面改质或增加其他添加物改善[11]。

|

纳米纸的应用潜力—具功能性的特殊纸 |

|

纤维素纳米纸具有高拉伸强度和高杨氏模量,利用逐层组装技术将功能性材料添加至纸结构,根据不同纤维特性混搭出理想组合,应用于各式软性纳米纸电子装置。 |

纤维素纳米材料具有高表面积、高柔韧性和表面大量羟基,使纤维素纳米纸具有高拉伸强度和高杨氏模量[12]。在传统纸张中添加纤维素纳米材料可提高表面平滑度,适合作喷墨打印技术的印刷基材,可将功能性纳米粒子溶解或分散在溶液中,以形成功能性墨水,再使用合适的技术印刷或涂布在纸上,可在纸上构建功能应用或装置。CNF 和 CNCs 的密集堆积,使油墨通过孔隙被吸收,但保留功能性颗粒在纸张表面,并显示更细的线路与更低的电阻,能以此发展软性纳米纸电子装置[13]。

功能性特殊纸可透过多种技术制作,例如:将功能性纳米材料溶液沉积于纸基材上,纤维素纤维的 OH 基可作为锚定点,离子-偶极相互作用使金属纳米粒子于原位合成,并通过与其表面原子键结使其稳定[14]。另一方面,利用逐层(layer-by-layer, LBL)组装技术,可在纤维素纤维上沉积多层膜,使纤维素纤维浸入聚电解质和纳米粒子胶体溶液中,利用静电组装,使金属和金属氧化物纳米粒子于纤维素纤维上沉积和生长[15-16]。逐层组装已应用于多种材料,如:蛋白质、多醣、导电聚合物或纳米粒子,对纳米纸表面进行功能化,可根据纤维特性与不同功能需求调整。

添加到纸结构中的功能材料类型可为有机或无机材料,而用于开发电子装置者通常具有导电、半导电或绝缘等电性,利用混搭材料达到理想功能,如:将无机纳米粒子与绝缘聚合物结合,可制备具有高介电常数和良好印刷性的绝缘层[17-18]。相较于无机材料,有机纳米材料通常成本较低、更容易通过溶液操作,且有机材料和薄膜结合通常有良好弹性,具有更高的弯曲和拉伸韧性,适合应用于软性基材。

然而有机纳米材料大多导电性能较差,若需要高导电性,可添加金属纳米颗粒或金属前驱物,银即是最常用的金属,但因价格较高,一些相对低成本的金属(如:铜、镍和铝),也在一些研究中应用于纸基材。此外,也可将石墨烯或纳米碳管(Carbon nanotube, CNT)等纳米碳材与纤维素纳米材料,结合研发导电纤维素纳米纸,以导电墨水在纸上印刷电路和制作装置[19-21]。

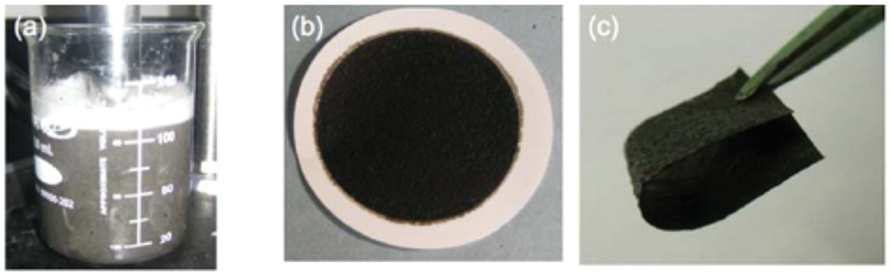

使用适当表面活性剂使CNT在水中均匀分散与 CNF 混合,可产出具高导电性、良好弯曲韧性和高拉伸强度的纤维素纳米纸[22]。Kang 等人(2012)将石墨烯涂层,结合纤维素纤维制成纳米纸,利用石墨烯涂层与纤维素纤维形成的连续网络提供高导电性。 Hou 等人(2018)使用还原氧化石墨烯(Reduced graphene oxide),搭配 CNF 以真空抽滤法制备具有夹层结构(RGO/CNF/RGO)的导电纳米纸,使用少量 RGO(5%)即有极佳导电性能,下图 3 为与纤维素纳米材料改质结合制备导电材料之常见方法[23]。

|

图3 应用导电材料对纤维素纳米材料改质[23]。 |

由于纤维素纳米材料尺寸小于可见光波长,因此所制备之纳米纸常具有高透光性,适合研发透明装置基材。纤维素纳米纸光学特性取决于纤维直径和填充密度,可透过调整结构孔隙率和尺寸,来改变透光率和光学雾度。Xu 等人(2016)结合 CNF 和 CNCs 调控纳米纸的透射率,发现增加 CNCs 含量,可降低纤维素纳米纸的光学雾度,并提高其透明度。而高透射率和高雾度是薄膜太阳能电池的理想组合, Fang 等人(2013)混合纤维素纳米材料和普通纤维素,开发高透明度与高雾度纸,以 60/40 比例混合 CNF/纤维素的成品透射率与 PET相似,但雾度远高于 PET。另一方面,由 TEMPO(2,2,6,6-tetramethylpiperidine-1-oxyl radical)化学改质 CNF(TEMPO-Oxidized cellulose nanofiber, TOCN)所制成的纳米纸具有更高的透光率与更低的雾度;然而,化学改质后的纤维素纳米纸通常热稳定性较差,可能影响纳米材料层的烧结和其他后处理加工程序。 Chen 等人(2016)以一种部分溶解工艺制成纳米纸,具有类似 PET 薄膜透光率(在 550 nm 波长为 90%),具有良好机械性能和热稳定性。

|

能源装置-纳米纸因具有轻量、高强度、可挠、可充电、能量密度高等多种特点,在储能方面应用受到高度瞩目。 |

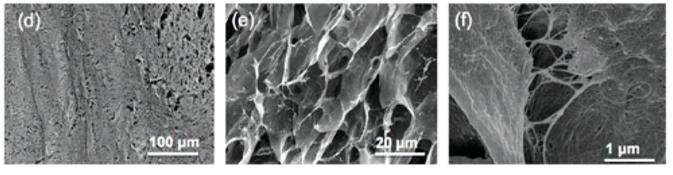

由于环境友善特性,纤维素纳米纸在储能方面应用受到高度瞩目,尤其作为电池、超级电容、太阳能与燃料电池等储能装置的软性电极或支撑用基材。其中,结合碳材与纤维素的纳米纸具有轻量、高强度、可挠、可充电、能量密度高等特性[23]; Hu 等人(2013)以纳米碳管-纤维素气凝胶制成复合纳米纸,并通过等离子处理,涂上硅作为软性电子产品的锂离子电池阳极,表现出优异性能(下图 4)。

|

|

图4 导电纳米纸 (a) 纤维素纳米材料和纳米碳材于水中分散;(b)由(a)制成薄膜;(c) 冻干后制成厚度约 200 μm 导电纳米纸;(d)–(f)纳米纸内部构造[25]。

太阳能电池需要高度透明的基板,但也需要高雾度,增加光散射以增加活性材料的吸收,常用的透明基板为玻璃或塑料(如:PET),具高透明度、低雾度。Hsieh 等人(2013)将纳米银线的导电线路印刷在 CNF 制成的透明纳米纸上,制作太阳能纸电池,发现以传统纸张打印纳米银粒子,颗粒易流入孔隙中,而纤维素纳米纸上打印的纳米银线较窄,效能也较好。

|

Koga 等人(2014)提到 CNF 和纳米银线之间的高亲和力和高度缠结,使纤维素纳米纸折叠后仍保持其高导电性,使太阳能纸电池折叠后仍可产生电能;Gao 等人(2019)以丙烯酸涂层的纤维素纳米纸作为基材制作钙钛矿太阳能电池(Perovskite solar cell),发现其功率重量比为 0.56 W/g,能量转换效率为 4.25%,在弯曲 50 次后仍保持其效率 80%。

Fang 等人(2014)以 TEMPO 改质纤维素纳米纤维,制作透明纳米纸,具高透光度(约 96%)与高雾度(约 60%),是作为太阳能电池基板的理想材料,且将多层透明纳米纸迭合,可增加光散射,提高装置效率 10-20%(图5),Sadasivuni 等人(2019)也提到 CNCs 具有高光学雾度之特性,非常适合应用于太阳能装置。

Costa 等人(2016)发现,以 CNCs 制成基板用于有机光伏装置(Organic photovoltaic devices),因 CNC 纤维分布较均匀,且表面更平整,成品能量转换效率(Power conversion efficiency)高于使用 CNF 基板。 |

图5 以 TEMPO 改质 CNF 制作透明纳米纸:(a)普通纤维素纸和(b)透明纤维素纳米纸 SEM 图;(c)拉伸试验;(d)与(e)分别为改质前后纤维结构滑动的仿真;(f) 位能随相对滑动的能量变化[26]。 |

|

软性电子装置-纤维素纳米纸表面平滑和具多孔结构,是发展电子装置的理想选择;然而,纤维素对电子无导电性,需要视应用添加高导电性材料,增加其功能应用。 |

|

Lee 等人(2016)在 CNF 纳米纸上制作可折叠的有机内存,具有可折叠、可直接打印、一次性使用等特点;Nogi 等人(2013)以纤维素纳米纸,作为基材研发可传输讯号的天线装置,可用于卫星、计算机或其他无线通信设备(图 6)。

Inui 等人(2014)将导电纳米银线与 CNF 混合制成高介电复合纳米纸,用于晶体管和天线等电子应用;Fang 等人(2013)在纤维素纳米纸上制作高透明 OTFT,由于聚合物电介质和纤维素纳米纸间的高结合能力,可改善其物性和电性;Zhang 等人(2016)在可挠透明的纳米纸上制作 MoS2 光电晶体管,其光敏电阻显示高光辐射率,且开发的装置具有高透明度。

Nagashima 等人(2014)在纤维素纳米纸上,用纳米银颗粒进行装饰,制作出用于信息存储的软性电阻式非挥发性内存(Resistive non-volatile memory device)。Zhang 等人(2020)以 TOCN 制备高透明纳米纸,并以可聚合深共熔溶剂(Polymerizable deep eutectic solvent, PDES)单体于纸上原位光聚合,所生成薄膜在以 150° 弯曲 6000 次后,仍有极佳导电表现,并以此薄膜制成软性电子发光装置(图 7)。

因此,纤维素纳米纸有望用于高性能的一次性电子产品,如智能标记、纸显示器,以及生物传感器应用等,且纤维素纳米纸具有良好的热稳定性和化学耐久性,作为基材制作 OTFT,其工艺与使用传统玻璃基材的工艺相似[21]。 |

图6 (a) 涂层相纸、(b) 普通纸、(c) 纤维素纳米纸上折叠的纳米银线;(d) 纤维素纳米纸天线在折叠前后的回波损耗[27]。 |

|

图7 (a)由 CNF 与不同导电材料制备的纳米纸(a)及其电导率(b);(c)(d)为连接 LED 的 CNF/poly(PDES)纳米纸;(f) CNF/poly(PDES)软性电致发光装置;(g)(h)为软性 CNF/poly(PDES)电致发光装置[28]。 |

|

传感器及分析装置-纤维素纳米纸具有许多独特性能,如:被动液体输送、可生物降解、与许多化学和生化分子具兼容性、显示压电性、成本低,因此具有发展分析装置的潜力。许多类型的纸传感器如:生物传感器、触摸传感器、热敏传感器和离子传感器等,都已在许多研究中提及。 |

纳米纸分析装置在检测生理液体分析物方面已有重大进展,可用于药物、蛋白质、病毒、细菌、激素和化学污染物等[29];Sadollahkhani 等人(2014)开发一种涂有 ZnO@ZnS 核壳(core-shell)纳米粒子的一次性比色纸,可检测水溶液中铜离子。

Zhao 等人(2008)开发使用纳米金粒子比色探针检测 DNase I 的生物测定纸,将纳米金粒子加入纤维素纳米纸,可以透过静电作用或不同官能基团之间的偶联进行反应,可用于化学感测[30];Yan 等人(2014)以真空抽滤法,将高拉伸压阻性石墨烯,嵌入纤维素纳米纸,制成机械应变传感器。另外,纤维素纳米纸可透过嫁接在纤维素上的发光稀土颗粒制作透明发光装置作为离子探针[31]。

|

Giese 等人(2014)所开发的纤维素纳米纸,在膨胀时颜色会发生快速变化,且反应可逆,可用于压力感测、生物感测、光学、功能性薄膜和组织工程等。纤维素纳米纸亲水性有助于液体在装置中传输,多孔结构使其具有更大的活性表面积,提高感测反应速率和灵敏度,适合作为生物医学应用,如:低成本的一次性医疗诊断设备。

Nassar 等人(2017)在纤维素纳米纸上,开发用于医疗监测的纳米纸混合系统(图 8),可将从传感器收集到的数据,无线传输到智能型手机的应用程序并实时显示,可发展为穿戴式保健监测系统和多功能感应的整合平台。

Norrrahim 等人(2021)提出,以纤维素纳米材料建构之穿戴式电子装置应用于军事用途,可用于监测人员健康(血压、心跳、体温)状态、人员定位、通信与环境温度监测等。 |

图8 以纤维素纳米纸基材开发之穿戴式整合监控系统[32]。 |

|

结语 |

纸张用途常与包装、文字及图像印刷有关,但其应用可广泛地扩展,其尺寸和表面特性都可以透过工艺设计达到所需的特性。纤维素纳米纸为多孔性网状结构材料,依据纤维组成有不同孔径分布与孔隙率,可透过调整填充密度、纤维直径与添加功能性材料等,来取得适合的特性与特殊功能,以利后续应用之研发。混搭不同功能元素的纤维素纳米纸,已被许多研究证明具多元功能应用。

从环境角度来看,以纳米纸作为基材,对环境的低冲击是发展新世代电子装置需要特别考虑的重点,而应用纤维素纳米纸,有望在未来逐步将传统工艺耗能、较占体积的硬质电子产品,转为节能、轻薄的环保软性电子产品。

纤维素纳米纸除了在各种性质方面符合软性电子组件基材之需求,相较于常用的玻璃或塑料等材料,有环境友善、原料可再生等优势,使纤维素纳米纸可应用于软性电子产品,有机会成为未来主流。目前各种新兴功能性纤维素纳米纸的相关研究都正蓬勃发展,期望最终能实现各种低成本、节能、高生物兼容性的功能化产品。

Reference:

[1]A. Barhoum, P. Samyn, T. Öhlund and A. Dufresne, Nanoscale 2017, 9, 15181.

[2]黄桂武 工业材料杂志,2008,263,82。

[3] J. Huang, H. L. Zhu, Y. C. Chen, C. Preston, K. Rohrbach, J. Cumings, and L. B. Hu, ACS Nano, 2013, 7(3), 2106-2113.

[4]H. Zhu, S. Parvinian, C. Preston, O. Vaaland, Z. Ruan and L. Hu, Nanoscale, 2013, 5, 3787.

[5]E. Lizundia, M. Delgado-Aguilar, P. Mutjé, E. Fernández, B. Robles-Hernandez, M. R. de la Fuente, J. L. Vilas and L. M. León, Cellulose, 2016, 23, 1997–2010.

[6]C. Jose Chirayil, L. Mathew and S. Thomas, Rev. Adv. Mater. Sci., 2014, 37, 20–28.

[7]N. Siddiqui, R. H. Mills, D. J. Gardner and D. Bousfield, J. Adhes. Sci. Technol., 2011, 25, 709–721.

[8]M. Mariano, N. El Kissi and A. Dufresne, J. Polym. Sci., Part B: Polym. Phys., 2014, 52, 791–806.

[9]H. Sehaqui, N. Ezekiel Mushi, S. Morimune, M. Salajkova, T. Nishino and L. A. Berglund, ACS Appl. Mater. Interfaces, 2012, 4, 1043–1049.

[10]S. S. Nair, J. Zhu, Y. Deng and A. J. Ragauskas, Sustainable Chem. Processes, 2014, 2, 23.

[11]R. A. Khan, S. Salmieri, D. Dussault, J. Uribe-Calderon, M. R. Kamal, A. Safrany, M. Lacroix, M. Rosa, M. Kalyva, S. Sabella, P. Pompa, R. Cingolani and A. Athanassiou, J. Agric. Food Chem., 2010, 58, 7878–7885.

[12]M. Henriksson, L. A. Berglund, P. Isaksson, T. Lindström and T. Nishino, Biomacromolecules, 2008, 9, 1579–1585.

[13]W. T. Luu, D. W. Bousfield and J. Kettle, PaperCon, 2011, pp. 2222–2233.

[14]J. He, T. Kunitake and A. Nakao, Chem. Mater., 2003, 15, 4401–4406.

[15]R. J. B. Pinto, P. A. A. P. Marques, M. A. Martins, C. P. Neto and T. Trindade, J. Colloid Interface Sci., 2007, 312, 506–512.

[16]H. Li, S. Fu and L. Peng, Fibers Polym., 2013, 14, 1794–1802.

[17]M. Crippa, A. Bianchi, D. Cristofori, M. D’Arienzo, F. Merletti, F. Morazzoni, R. Scotti and R. Simonutti, J. Mater. Chem. C, 2013, 1, 484–492.

[18]T. Inui, H. Koga, M. Nogi, N. Komoda and K. Suganuma, in 14th IEEE International Conference on Nanotechnology, IEEE, 2014, pp. 470–473.

[19]B. Fugetsu, E. Sano, M. Sunada, Y. Sambongi, T. Shibuya, X. Wang and T. Hiraki, Carbon, 2008, 46, 1256–1258.

[20]X. Lin, X. Shen, Q. Zheng, N. Yousefi, L. Ye, Y.-W. Mai and J.-K. Kim, ACS Nano, 2012, 6, 10708–10719.

[21]Y. Fujisaki, H. Koga, Y. Nakajima, M. Nakata, H. Tsuji, T. Yamamoto, T. Kurita, M. Nogi and N. Shimidzu, Adv. Funct. Mater., 2014, 24, 1657–1663.

[22]M. Salajkova, L. Valentini, Q. Zhou and L. A. Berglund, Compos. Sci. Technol., 2013, 87, 103–110.

[23]M. N. Norrrahim, N. A. M. Kasim, V. F. Knight, F. A. Ujang, N. Janudin, M. A. I. A. Razak, N. A. A. Shah, S. A. M. Noor, S. H. Jamal, K. K. Ong and W. M. Z. W. Yunus, Mater. Adv., 2021, 2, 1485.

[24]V. L. Pushparaj, M. M. Shaijumon, A. Kumar, S. Murugesan, L. Ci, R. Vajtai, R. J. Linhardt, O. Nalamasu and P. M. Ajayan, Proc. Natl. Acad. Sci. U. S. A., 2007, 104, 13574–13577.

[25]L. Hu, N. Liu, M. Eskilsson, G. Zheng, J. McDonough, L. Wågberg and Y. Cui, Nano Energy, 2013, 2, 138–145.

[26]Z. Fang, H. Zhu, Y. Yuan, D. Ha, S. Zhu, C. Preston, Q. Chen, Y. Li, X. Han, S. Lee, G. Chen, T. Li, J. Munday, J. Huang and L. Hu, Nano Lett., 2014, 14, 765–773.

[27]M. Nogi, N. Komoda, K. Otsuka and K. Suganuma, Nanoscale, 2013, 5, 4395.

[28]K. Zhang, G. Chen, K. Zhao, J. Shen, J. Tian, and M. He, ACS Sustain. Chem. Eng. 2020, 13, 5132–5139.

[29]A. W. Martinez, S. T. Phillips, G. M. Whitesides and E. Carrilho, Anal. Chem., 2010, 82, 3–10.

[30]J. Guo, I. Filpponen, P. Su, J. Laine and O. J. Rojas, Cellulose, 2016, 23, 3065–3075.

[31]J. Zhao, Z. Wei, X. Feng, M. Miao, L. Sun, S. Cao, L. Shi and J. Fang, ACS Appl. Mater. Interfaces, 2014, 140821102225008.

[32]J. M. Nassar, K. Mishra, K. Lau, A. A. Aguirre-Pablo and M. M. Hussain, Adv. Mater. Technol., 2017, 1600228.

[33]T. Bayer, B. V. Cunning, R. Selyanchyn, M. Nishihara, S. Fujikawa, K. Sasaki and S. M. Lyth, Chem. Mater., 2016, 28, 4805–4814.

[34]J. Chen, M. Akin, L. Yang, L. Jiao, F. Cheng, P. Lu, L. Chen, D. Liu and H. Zhu, ACS Appl. Mater. Interfaces, 2016, 8, 27081–27090.

[35]L. Gao , L. Chao, M. Hou, J. Liang, Y. Chen, H.-D. Yu, W. Huang, npj Flex. Electron. 2019, 3, 4.

[36]M. Giese, L. K. Blusch, M. K. Khan, W. Y. Hamad and M. J. MacLachlan, Angew. Chem., Int. Ed., 2014, 53, 8880–8884.

[37]M. M.Hasani-Sadrabadi, E. Dashtimoghadam, R. Nasseri, A. Karkhaneh, F. S. Majedi, N. Mokarram, P. Renaud and K. I. Jacob, J. Mater. Chem. A, 2014, 2, 11334.

[38]M. Hou, M. Xu, and B. Li, ACS Sustain. Chem. Eng. 2018, 6, 2983–2990.

[39]M.-C. Hsieh, C. Kim, M. Nogi, K. Suganuma, J. Shirakami, R. H. A. Ras, O. Ikkala, J. Nogués, U. W. Gedde, O. Ikkala and T. Lindström, Nanoscale, 2013, 5, 9289.

[40]L. Hu, H. Wu and Y. Cui, Appl. Phys. Lett., 2010, 96, 183502.

[41]Y.-R. Kang, Y.-L. Li, F. Hou, Y.-Y. Wen and D. Su, Nanoscale, 2012, 4, 3248.

[42]B. Kim, Y. Lu, T. Kim, J.-W. Han, M. Meyyappan and J. Li, ACS Nano, 2014, 8, 12092–12097.

[43]B.-H. Lee, D.-I. Lee, H. Bae, H. Seong, S.-B. Jeon, M.-L. Seol, J.-W. Han, M. Meyyappan, S.-G. Im and Y.-K. Choi, Sci. Rep., 2016, 6, 38389.

[44]K. Nagashima, H. Koga, U. Celano, F. Zhuge, M. Kanai, S. Rahong, G. Meng, Y. He, J. De Boeck, M. Jurczak, W. Vandervorst, T. Kitaoka, M. Nogi and T. Yanagida, Sci. Rep., 2014, 4, 1043–1049.

[45]K. K. Sadasivuni, K. Deshmukh, T. N. Ahipa, A. Muzaffar, M. B. Ahamed, S. K. K. Pasha, M. A. A. Al-Maadeed, J. Mater. Sci. Mater. Electron. 2019, 30, 951.

[46]A. Sadollahkhani, A. Hatamie, O. Nur, M. Willander, B. Zargar and I. Kazeminezhad, ACS Appl. Mater. Interfaces, 2014, 6, 17694–17701.

[47]G. A. Smook, J. Chem. Technol. Biotechnol., 2007, 45, 15–27.

[48]X. Xu , J. Zhou, L. Jiang, G. Lubineau, T. Ng, B. S. Ooi, H.-Y. Liao, C. Shen, L. Chen, J. Y. Zhu, W. Gindl, S. Veigel, J. Keckes, H. Yano, K. Abe, M. Nogi, A. N. Nakagaito, A. Mangalam, J. Simonsen, A. S. Benight, A. Bismarck, L. a. Berglund and T. Peijs, Nanoscale, 2016, 8, 12294–12306.

[49]Z. Fang, H. Zhu, C. Preston, X. Han, Y. Li, S. Lee, X. Chai, G. Chen and L. Hu, J. Mater. Chem. C, 2013, 1, 6191.

[50]C. Yan, J. Wang, W. Kang, M. Cui, X. Wang, C. Y. Foo, K. J. Chee and P. S. Lee, Adv. Mater., 2014, 26, 2022–2027.

[51]Q. Zhang, W. Bao, A. Gong, T. Gong, D. Ma, J. Wan, J. Dai, J. N. Munday, J.-H. He, L. Hu, D. Zhang, S. Y. Lee, D. Jena, W. Choi, K. Kim, S. Gong and Z. Ma, Nanoscale, 2016, 8, 14237–14242.

[52]W. Zhao, M. M. Ali, S. D. Aguirre, M. A. Brook and Y. Li, Anal. Chem., 2008, 80, 8431–8437.

|

闳康编辑室后记 |

纤维素(Cellulose)是组成植物细胞壁的成份之一,由于其原物料是来自植物纤维、来源不虞匮乏,并且废弃时也容易经由自然分解等方式处理,对于环境负担较小。经过纳米化后的纤维素,可提取出具有轻盈、强韧、环保等特点的纤维素纳米纤维(Celluouse Nanofibers,CNF),广泛应用于日常生活中。CNF 其密度仅为铁的 1/5,但强度可达铁的5倍以上,并且比表面积大(>250m2/g)、尺寸稳定性佳(热变形量仅玻璃的 1/50),是业界公认未来最有机会取代碳纤维,应用潜力无限的新兴纳米材料。2019 年 CNF 全球市场约 2.9 亿美元,预期 2027 年时将可达到 10 亿美元,年成长率约 20%,而主要的产品应用包括复合结构件、储能材料、过滤材料、有机电致发光(OEL)基板、纺织、纸张、化妆品、添加剂等。

对于 CNF 的未来可能应用,以电动车最受到市场瞩目与期待。使用 CNF 纳米材料来取代原本钢材或玻璃纤维制作车体,除了可具有更优异的散热特性、以及轻量化带来的燃油经济性之外,同时也能使二氧化碳的排放量大幅减少。另外,根据最新研究结果,CNF 也具有很强的蓄电效能,可制造出轻型、高能量密度、且无安全疑虑的固态电池。由于 CNF 电池兼具纸质材料的轻薄性,可经由折叠从而蓄存更大量的电能,并且无须使用电解液,此将能大幅提升电动车的续航力及安全性。除此之外,CNF 材料还有另一项重要特点,就是将其加工制成薄膜之后,可具有良好的透明性、并能像纸一样折叠,因此很适合作为透明装置基材,应用在可展开使用的大尺寸屏幕、太阳能电池等。一般使用的玻璃基板材料,存在易碎的缺点,而 CNF 既透明又强韧、并具有可挠性,将可应用在电动车的车体或内装等流线曲面上,制成大面积外部集能表层(太阳能)、或用以强化其智能显示功能(主控屏幕、车窗或挡风玻璃)。再者,由于 CNF 结构的纤维孔径尺寸小于病毒,并且比表面积非常大,可用来制作捕捉环境中微小尘埃及有害物质的过滤器、或吸附细微臭味物质的除臭装置,此对于电动车座舱的空气清净维护方面,也将具有创新应用的可能性。

事实上,早在数年前包括日本京都大学、丰田汽车(Toyota Motor)、及芬兰林业公司芬欧汇川(UPM-Kymmene Oyj)等,皆已成功推出以 CNF 复合材料制造轻量化车身的概念车。而最近几年,诸如日本东北大学、日本制纸工业株式会社(Nippon Paper Group)、美国布朗大学及马里兰大学等,也都在高密度的 CNF 折叠电池研究上,具有非常不错的进展。2018 年时 Toyota 曾与日本环境省合作,以旗下跑车 Toyota 86 为基础,藉由全新 CNF 材料来打造轻量化车身,包括引擎盖、车门饰板、座椅靠背、甚至引擎罩与排气尾管等,均采用 CNF 材料来制造。其与原本钢材版本的车身相比,全车重量共减轻了约 48%,而其中后车厢行李盖板更仅约 700 克,轻量化之效果相当优越。此外,京都大学生存圈研究所也有研究团队正全力开发使用 CNF 替代金属车身和车架的结构材料新技术。

在车辆的轻量化应用上,目前作法通常是将 CNF 混入树脂、橡胶、或是纤维中形成特殊复合材料,藉以制作出重量轻、强度高的汽车零件。现阶段就材料强度而言,传统的碳纤维仍然略胜一筹,仍较适合应用于主要车体及车架制作。而 CNF 因具有强韧性,并且容易弯折与加工,可用于取代保险杆、内饰、轮胎等树脂与橡胶部件。之前由于 CNF 复合材料的工艺非常复杂,导致其制造成本过高(每公斤约 90 美元),因而阻碍了各大车厂使用意愿。然而,2017 年时日本古河电气工业株式会社(Furukawa Electric)成功研发出一项新工艺技术,可将 CNF 强化树脂复合材料生产成本降至当前成本的 1/10,开启了此汽车产业之应用契机。该公司预定于 2024 年前完成此项新材料的量产开发,并将其应用在车辆的内饰、电子组件及外板上,预计此市场规模未来将可达到 35 亿美元以上。随着复合材料的技术进展日新月异,未来或许有机会见到 CNF 全面取代碳纤维及玻璃纤维,成为汽车轻量化的主流选择。

在高能电池的应用研究方面,2013 年时日本纸业领导厂商王子控股(Oji Paper)与三菱化学公司(Mitsubishi Chemical Group)联合开发出以 CNF 制作的透明连续片材。由于其结构轻盈强韧、并能够折叠,因此很适合用来制造大型显示器与太阳能电池。一般太阳能电池为了让阳光毫无损失地照射到电池内的储能组件,必须要使用透光性良好的基板制作。CNF 片材看起来就像压克力板,既透明又结实、并且具有弹性,而事实上它比石英玻璃还轻,热膨胀系数也只有其 1/50。另外,2021 年由日本东北大学和 Nippon Paper Group 共同研究发现,CNF 材料本身也具有很强的蓄电效果,可藉由结构堆栈方式来储存大量电力、并能够进行快速充放电,蓄电容量可达现行锂电池的 2.5 倍。由于 CNF 固态电池无须使用电解液、不含稀有金属,不仅耐高温、安全性强,制造成本也有望低于锂电池,未来将极有机会全面应用在电动车的供电模块上。

CNF 量产技术的开发,也是全球市场竞争重点之一。由植物中提取 CNF 的制备方法大致上有 3 种,分别为机械法、酶解法、及生物法。机械法一般是利用高压均质器对纸浆原料施以压力能和高速运动使其粉碎,从而获得纳米纤维素。酶解法则是以纤维素酶对无定型纤维素产生选择性分解作用,其剩余部分即为纤维素晶体。由于酶解法所使用的试剂酶或纤维素酶均为可再生资源,此目前是学术界竞相研究的热点。而生物法主要是经由微生物来制备合成纤维素,通常采用此法生成的纤维素又称为细菌纤维素。采用生物法制备 CNF 的优点是低能耗、无污染,并可精准控制纤维素的结构、晶型、与粒径分布等,而缺点则是制备程序复杂耗时、价格昂贵、并且得率较低。目前全球 CNF 的主要供货商有 Marusumi Paper、Nippon Paper Group、AsahiKASEI、Daio Paper、CelluComp、CelluForce、Sappi、Borregaard、Engineered Fibers Technology 等,其中大部分都是日本企业。

纸浆中的 CNF 纤维结合能力极强,通常需要给予极大的能量才可使其均匀分离,这是实现产业化的最大技术瓶颈。因此,虽然加拿大、美国、瑞典等都已建立 CNF 示范工厂,但由于制造成本居高不下,一直未能扩大规模生产。事实上,欧美公司采用的 CNF 制备技术,大多是利用机械法强力磨碎木材纤维,此法产出纤维的宽度难以保持均一,很难充分发挥 CNF 应有的纳米材料特性。而日本企业之所以能够在此领域胜出,主要是因掌握了一项制备 CNF 原料的关键技术、使 CNF 的实用化有了重大突破,那就是东京大学矶贝明教授所开发出—使用「TEMPO」催化剂的生产方法。2013 年矶贝明教授等人研究发现,一种名为 TEMPO 的特殊催化剂具有分解 CNF 纤维的作用。该作法是将溶于水中的纸浆内添加少许 TEMPO 催化剂,使其反应 2 小时后,再进行搅拌处理,此会使 CNF 的表面带电。由于每条 CNF 表面都带有负电子,会彼此相互排斥,当该排斥力高于结合力的时候,就能成功分离 CNF。经过 TEMPO 催化剂的反应作用,将会使直径为 4nm 极细的 CNF 均匀分散在水中,而当纸浆纤维全部分解成 CNF 后,即形成胶状透明液体,称为 CNF 分散剂。采用此化学处理方法,所需使用的电量仅为传统机械研磨作法的 1/60 到 1/300。而 TEMPO 催化剂的价格虽然高达每公斤数万日元,但所需添加量仅为纸浆原料的 1% 左右,对总成本影响很小。目前包括 Nippon Paper Group 和第一工业制药(DKS)等公司,都采用了此种高效专利方法来大量生产 CNF。2015 年 9 月时,矶贝明教授凭借此 TEMPO 催化剂应用方法的重大研究成果,成为了亚洲第一位荣获有「森林木材科学领域的诺贝尔奖」之称的马库斯-沃伦伯格奖(Marcus Wallenberg Prize)。而目前全球产学界也正积极研究开发与 TEMPO 作用相同、成本更加低廉的催化剂,期能突破物料的量产供应瓶颈,加快 CNF 的商业化进程。

CNF 是一项几近完美的木质纳米材料,在产业应用上充满无限可能。然而,欲实现普及应用,仍必须面对诸多的挑战。其中,最为关键者在于如何提高其生产效率及降低成本。目前即使采用最成熟的 CNF 量产技术,仍然面临到制造成本太高的课题。就市场售价来看,CNF 每公斤为 40 至 75 美元,但钢铁仅约 1.5 美元、而塑料则低于 4 美元,很明显地 CNF 毫无竞争力。即使其与不同材料复合来使用,依目前市场价格推估,与碳纤维及芳纶纤维复合的材料成本也分别会超过 22 美元及 37 美元。为了率先争取庞大的 CNF 产业商机,日本政府早已在《日本复兴战略修订版 2015》中明确提到,将推动CNF的国际标准化和材料利用,并设立了「纳米纤维素讨论会」,以政策引导国内产业发展,要达到在 2030 年前将 CNF 制造成本每公斤降低至 300 日圆 (约 2.25 美元)、年供货量增加到 5 万吨之目标,并计划培育出规模达到 1 兆日圆的 CNF 产品应用市场。随着 CNF 生产技术日益进步、成本不断下降,可以预见未来的 CNF 产业,将逐步由高端及高值应用领域,朝向中低端市场拓展。

另外,由木质材料提取CNF的生产过程,仍将会面临到包括植栽周期较长、树木滥垦、以及工艺空污等问题。并且,由于 CNF 本质上具有强烈的亲水特性,其在水中或是高湿度环境下,经常会失去原本应有的强度与耐久性。如何改善 CNF 的防水特性与延长使用时间,也是能否促成其产业化的重要议题之一。除此之外,大部分塑料、橡胶等都含有一定的油份,若欲以添加CNF来制作复合材料,其亲水性也将容易导致混合不良结果。

然而,随着材料科技发展日新月异,有许多的解决方案已逐渐浮现。目前业者已经能够成功地从木材及农业工业废料,例如菠萝叶、香蕉茎、葡萄柚皮,甚至咖啡渣中提取 CNF。根据最新研究发现,用于制造啤酒的啤酒花植物中所含有的纤维素比例,几乎与木材的比例相当。事实上,在酿酒过程中,只有啤酒花植物的花部才能用于啤酒酿造,其茎和叶约占啤酒花种植的 75%,但通常在收割后会被废弃填埋。透过使用啤酒花茎作为提取 CNF 的原料,将可大幅度替代木材来源,减少对林业环境造成的负担。此外,也有研究团队开发出在各种树脂中能够均匀分散CNF的工艺方法,成功制作出包括 PE、PP、PVC、PS、PMMA、ABS 等一般泛用树脂或工程塑料的 CNF 复合材料,不仅使其可生物降解,并也大幅提高其拉伸强度,此研究成果未来将有望解决传统塑料不会分解腐烂的环境污染问题。期待此源自植物纤维的纳米材料科技,能引领世界加速迈向绿色永续的美好未来。

本篇文章针对纤维素纳米材料的相关制备技术、及其在软性电子方面的应用发展概况,提供了全面性的介绍,能有效帮助读者快速地学习了解此一深具未来发展潜力的新兴材料科技。本文作者张丰丞教授目前任职于台大森林环境暨资源学系。事实上,他本身学士及硕士修业也是就读于该系所。张教授在 2011 年自加拿大不列颠哥伦比亚大学木材科学系取得木材科学博士之后,即回到原台大系所任教,并持续投入纤维素纳米材料领域的研究。其团队所发表的相关学术期刊及会议论文超过百篇,并且也曾多次执行科技部项目研究计划,进行纳米微晶纤维素纤维应用于强化复材及过滤材料等方面的关键技术开发,是少数深具研究木质生物纤维与复合材料经验的顶尖学者。闳康科技非常荣幸今年度可以和张教授携手进行产学合作,提供该团队在纤维素纳米材料研究上所需之完整分析服务。闳康科技拥有完备的检测设备与专业技术经验,能全面满足先进材料研究之各种分析检测需求。