|

序言 |

纖維素奈米纖維(Celluouse Nanofibers; CNF)是近年來繼奈米碳管與石墨烯之後最受到矚目的新材料。它的拉伸強度(Tensile Strength)與比模量(Specific Modulus)遠遠大於鋁和不銹鋼,但密度只有鋼的 1/5,並且其剛性(Stiffness)接近於碳纖維、而尺寸則與奈米碳管相當,是兼具輕盈與強韌的理想材料。此外,CNF 還具有熱膨脹係數低、化學性質穩定、散熱性佳、比表面積大、生物相容性高、及可自然降解與再生等諸多優異特點。因此,極有希望未來可全面取代金屬、塑膠、玻璃、碳纖維等材料應用,成為全球產業實現永續環境發展目標的次世代關鍵材料。

根據 CNF 產業趨勢分析,未來最具有市場商機的兩項創新應用分別為電動車輕量化及固態高效電池。藉由車體輕量化來達到節能目的,一直以來都是汽車產業發展的重要趨勢。研究結果顯示,若將整車重量降低 10%,將可節省油耗約 7%。而汽車每減少 100 公斤,每百公里耗油量可降低 0.3 至 0.6 升,此將使得碳排放量每公里減少約 5 克,不僅大幅提高了燃油經濟性,並且也能符合環保節能目標。事實上,早在 2016 年起,日本環境省即展開 NCV (Nano Cellulose Vehicle)研究專案的推行。此專案內容主要是採用 CNF 強化樹脂新材料,來開發汽車相關零組件,從而使車輛達到減輕重量目的、並研究輕量化對於能源使用效益之改善效果。該專案共有約 20 家知名企業及研究機構共同參與,包括京都大學、東京大學、日本電裝(Denso)、豐田紡織(Toyota Boshoku)、大協西川(DaikyoNishikawa)等,而至 2020 年為止,已投入總經費超過 120 億日元。

|

日本在 CNF 的基礎研究領域目前遙遙領先、引領全球發展腳步,並在該實用化技術上與同為森林大國的北歐和北美各國展開激烈競爭。臺灣木質生物材料資源豐富、原料來源充沛,同樣也具有相當大的優勢來發展 CNF 材料科技。政府若能夠盡快布局該應用市場的利基發展策略,挹注更多的研究資源與人力快步趕上,未來絕對有機會在無限商機的 CNF 產業供應鏈中獲取關鍵地位。閎康科技於本期特別邀請了國內在纖維素奈米材料研究領域的頂尖學者 張豐丞教授,為「科技新航道|合作專欄」撰文介紹 CNF 材料相關知識技術、及其在軟性電子方面的應用發展概況,與讀者分享此一重要科技領域的學術研究進展。 |

|

閎康科技研發中心處長 陳弘仁 2022/8/15

紙張科技化!纖維素奈米紙能做出電子產品?

張豐丞 教授

臺灣大學森林環境暨資源學系

-

|

傳統紙張退場 化身奈米紙重新登場! |

紙質材料是人類用於存儲、交換信息最古老的材料之一,具有許多良好的特性,如:原料可再生、可生物降解、可回收、良好的機械性能等。傳統紙張具高度多孔性、粗糙和吸濕性,與大多數塗料懸浮液和印刷油墨相容性低,因此,通常混摻各種非纖維添加劑,提高強度、平滑度與光學特性,並阻礙液體與氣體滲透。

雖然紙作為書寫介質的功能持續下降,用途卻越來越廣泛,其中,導入奈米技術開發、具有多功能的奈米紙產品,能應用於各種範疇,受到產學界高度關注。在造紙中引入奈米技術,最初只是希望優化加工技術、降低能耗和改善紙張成型,而後發展為生產具有獨特功能的產品。

紙張作為低成本、多孔基材,僅需少量功能性奈米材料,即可生產具有獨特功能的產品,目前奈米材料在造紙中的應用,主要集中在原料和添加劑的使用,可填充如:奈米填料、奈米塗層顏料和奈米印刷油墨等添加劑,提高尺寸穩定性和特定性能。

近年來,奈米紙的發展為紙張找到新的研發方向,「奈米紙」可定義為:由木漿或其他種類纖維,製成超薄片形式的多孔材料,內容包含至少一個維度落在1–100 nm範圍的奈米纖維或顆粒。奈米紙可以由多種奈米材料製成,例:纖維素奈米材料、奈米碳材、聚合物奈米纖維、金屬氧化物奈米線等,目前已有許多技術可製作,例:靜電紡絲、溶液處理、自組裝等,簡單的抽氣過濾技術也可用於製作奈米紙。

目前也已開發出許多具有附加功能的奈米紙產品,包括保護用襯紙、低透氣紙、透明紙、超疏水紙、阻燃紙、光催化紙、抗菌紙、導電紙、磁性紙、傳感器紙、印刷電子紙、形狀記憶紙,以及用於能量收集和能量存儲的特殊紙等[1]。

|

電子產業的重大變革—軟性電子產品 |

近年來軟性電子產品(Flexible electronics)的發展收到各界矚目,被視為是電子產業的重大變革,有別於傳統電子元件—使用矽晶圓或玻璃作為基板、搭配蝕刻製程製作,軟性電子裝置利用溶液塗佈或噴印製程,將微電子元件製作在軟性可撓式基板上,使該元件或裝置具可撓曲之特性。

軟性電子產品成本較低,且低溫製程也適合應用於有機薄膜電晶體(Organic Thin Film Transistor, OTFT)、有機發光二極體(Organic Light Emitting Diode, OLED)及有機太陽能電池(Organic Solar Cell, OSC)等相關電子及光電元件,同時也可用於智慧型軟性電子及光電產品,如:無線射頻辨識標籤、軟性顯示器、平面照明面板、太陽能電源供應系統、無線智慧感測器及穿戴式電子產品等[2]。

傳統電子元件常用基板材料為塑膠、金屬、玻璃等,而塑膠為目前主要可撓式基板材料[3],常用如:聚對苯二甲酸乙二酯(Polyethylene terephthalate, PET)、聚萘二甲酸乙二醇酯(Polyethylene naphthalate, PEN)、聚碳酸酯(Polycarbonate, PC)等[4-5],但由於塑膠熱膨脹係數與操作溫度低,材料來源不可再生,且不利於印刷,因此,尋找取代塑膠的良好軟性基板用材,是近年頗受關注的議題[3-5]。

在眾多的候選材料中,纖維素奈米紙基材具柔韌性、豐富的原料儲量、厚度薄且輕量等優點,也比其他基材更便宜、更容易加工,再加上纖維素奈米紙可由多種天然木質纖維中提取結構細胞製成、可生物分解,具有永續環境友善的特性,因此非常適合未來作為開發軟性電子裝置之基材。

|

纖維素奈米紙的功能源於材料固有特性、或添加其他功能性材料,亦或在表面進行塗層或元件設計,因此,想要開發功能性纖維素奈米紙,需要瞭解如何將原料、各種功能性添加材料及製造製程相互搭配,以提供預期的功能。 |

一般木質纖維是由纖維素、半纖維素、木質素和抽出物所構成的複合材料,這些化學組成分的比例及結構,在不同原料種類間有所不同,木材和天然纖維的細胞壁具多層結構,纖維素微纖維排列於細胞壁中,透過機械與化學處理,可將細胞壁結構分解至微奈米尺度、成單支或成束的纖維單元,以提取纖維素奈米材料[6]。

下圖1為木質纖維與纖維素纖維多層次結構示意圖,其中纖維素微纖維可再區分為結晶區與非結晶區,此種多層次纖維結構,可用多種物理與化學方法,將其分離為不同尺度的纖維後,再加以利用。

圖1 木質纖維與纖維素纖維多層次結構[Dias et al. 2020]。 |

目前已開發了不同類型的纖維素奈米材料(Cellulose nanomaterials, CNM),根據其幾何形狀可大略分類為:纖維素微纖維(Cellulose microfibers, CMF)、纖維素奈米纖維(Cellulose nanofiber, CNF)和纖維素奈米微晶(Cellulose nanocrystals, CNCs)(或稱纖維素奈米晶鬚,Cellulose nanowhiskers),這些纖維素奈米材料具親水性、方便改質和具備多種尺度與形態(下圖2),其生產技術與應用正在全球蓬勃發展中。

|

|

|

圖2 不同形式的纖維素纖維:(a) 紙漿纖維;(b) CNFs;(c) CNCs;(d) BC纖維[1]。 |

|

纖維素微奈米材料如何生產呢?可採由上而下法(Top-down methods)如酶水解或機械研磨,或由下而上法(Bottom-up methods)如細菌合成或靜電紡絲。 |

採Top-down法由植物木質纖維解纖生產纖維素奈米材料,需要經研磨、低溫粉碎或高壓均質化等處理,進行機械分離。經由調節合適壓力與循環數等處理條件,可產生直徑為 100 nm 到 1 µm 、長度從數百µm到1 mm 的纖維素微纖維(CMF),若提高壓力與增加更多循環,則可生產直徑和長度更小的纖維素奈米纖維(CNF)[7],而此機械處理主要缺點是能耗較高。

纖維素奈米微晶(CNCs)具有高結晶度和高剛性的棒狀纖維,長寬比相對較低,通常直徑為2–20 nm、長度為100–600 nm[8],CNCs 常由紙漿纖維或微晶纖維素酸水解製成,以硫酸、鹽酸或磷酸等無機酸水解,並結合超音波處理,去除纖維素纖維的非結晶區。此外,細菌纖維素(Bacterial cellulose, BC)(上圖2-d)由細菌生產出純且高度結晶的纖維素纖維,也在許多方面有所發展。

這些纖維素材料製成的奈米紙,具有許多優良特性,包括低熱膨脹係數、高平滑度、高光學透明度、阻隔性能提升、可表面功能化改質或修飾等[9]。纖維素奈米材料所形成的交互網路,可產生不同的比表面積和孔隙結構,CNF和CNC膜由於具有複雜的奈米纖維/微晶纏結,可降低氧分子在纖維素奈米紙內的滲透速度,提升氧氣阻隔性[10],然而,纖維素奈米紙的水蒸氣阻隔性能,因其親水性而降低,需透過表面改質或增加其他添加物改善[11]。

|

奈米紙的應用潛力—具功能性的特殊紙 |

|

纖維素奈米紙具有高拉伸強度和高楊氏模量,利用逐層組裝技術將功能性材料添加至紙結構,根據不同纖維特性混搭出理想組合,應用於各式軟性奈米紙電子裝置。 |

纖維素奈米材料具有高表面積、高柔韌性和表面大量羥基,使纖維素奈米紙具有高拉伸強度和高楊氏模量[12],在傳統紙張中添加纖維素奈米材料可提高表面平滑度,適合作噴墨列印技術的印刷基材,可將功能性奈米粒子溶解或分散在溶液中,以形成功能性墨水,再使用合適的技術印刷或塗佈在紙上,可在紙上構建功能應用或裝置。CNF 和 CNCs 的密集堆積,使油墨通過孔隙被吸收,但保留功能性顆粒在紙張表面,並顯示更細的線路與更低的電阻,能以此發展軟性奈米紙電子裝置[13]。

功能性特殊紙可透過多種技術製作,例如:將功能性奈米材料溶液沉積於紙基材上,纖維素纖維的OH基可作為錨定點,離子-偶極相互作用使金屬奈米粒子於原位合成,並通過與其表面原子鍵結使其穩定[14]。另一方面,利用逐層(layer-by-layer, LBL)組裝技術,可在纖維素纖維上沉積多層膜,使纖維素纖維浸入聚電解質和奈米粒子膠體溶液中,利用靜電組裝,使金屬和金屬氧化物奈米粒子於纖維素纖維上沉積和生長[15-16]。逐層組裝已應用於多種材料,如:蛋白質、多醣、導電聚合物或奈米粒子,對奈米紙表面進行功能化,可根據纖維特性與不同功能需求調整。

添加到紙結構中的功能材料類型,可為有機或無機材料,用於開發電子裝置者通常具有導電、半導電或絕緣等電性,利用混搭材料達到理想功能,如:將無機奈米粒子與絕緣聚合物結合,可製備具有高介電常數和良好印刷性的絕緣層[17-18]。相較於無機材料,有機奈米材料通常成本較低、更容易通過溶液操作,且有機材料和薄膜結合通常有良好彈性,具有更高的彎曲和拉伸韌性,適合應用於軟性基材。

然而有機奈米材料大多導電性能較差,若需要高導電性,可添加金屬奈米顆粒或金屬前驅物,銀即是最常用的金屬,但因價格較高,一些相對低成本的金屬(如:銅、鎳和鋁),也在一些研究中應用於紙基材,此外,也可將石墨烯或奈米碳管(Carbon nanotube, CNT)等奈米碳材與纖維素奈米材料,結合研發導電纖維素奈米紙,以導電墨水在紙上印刷電路和製作裝置[19-21]。

使用適當表面活性劑使CNT在水中均勻分散與CNF混合,可產出具高導電性、良好彎曲韌性和高拉伸強度的纖維素奈米紙[22]。Kang等人(2012)將石墨烯塗層,結合纖維素纖維製成奈米紙,利用石墨烯塗層與纖維素纖維形成的連續網路提供高導電性。Hou等人(2018)使用還原氧化石墨烯(Reduced graphene oxide),搭配CNF以真空抽濾法製備具有夾層結構(RGO/CNF/RGO)的導電奈米紙,使用少量RGO(5%)即有極佳導電性能,下圖3為與纖維素奈米材料改質結合製備導電材料之常見方法[23]。

|

圖3 應用導電材料對纖維素奈米材料改質[23]。 |

由於纖維素奈米材料尺寸小於可見光波長,因此所製備之奈米紙常具有高透光性,適合研發透明裝置基材。纖維素奈米紙光學特性取決於纖維直徑和填充密度,可透過調整結構孔隙率和尺寸,來改變透光率和光學霧度。Xu 等人(2016)結合 CNF 和 CNCs 調控奈米紙的透射率,發現增加 CNCs 含量,可降低纖維素奈米紙的光學霧度,並提高其透明度。而高透射率和高霧度是薄膜太陽能電池的理想組合, Fang 等人(2013)混合纖維素奈米材料和普通纖維素,開發高透明度與高霧度紙,以 60/40 比例混合 CNF/纖維素的成品透射率與 PET相似,但霧度遠高於 PET。另一方面,由 TEMPO(2,2,6,6-tetramethylpiperidine-1-oxyl radical)化學改質 CNF(TEMPO-Oxidized cellulose nanofiber, TOCN)所製成的奈米紙具有更高的透光率與更低的霧度;然而,化學改質後的纖維素奈米紙通常熱穩定性較差,可能影響奈米材料層的燒結和其他後處理加工程式。 Chen 等人(2016)以一種部分溶解工藝製成奈米紙,具有類似 PET 薄膜透光率(在 550 nm 波長為 90%),具有良好機械性能和熱穩定性。

|

能源裝置-奈米紙因具有輕量、高強度、可撓、可充電、能量密度高等多種特點,在儲能方面應用受到高度矚目。 |

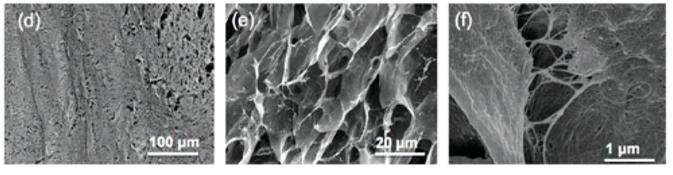

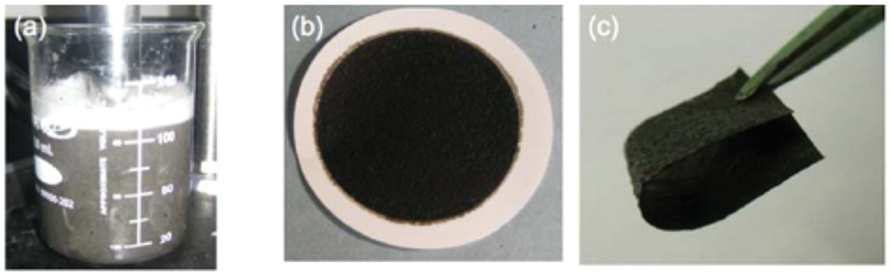

由於環境友善特性,纖維素奈米紙在儲能方面應用受到高度矚目,尤其作為電池、超級電容、太陽能與燃料電池等儲能裝置的軟性電極或支撐用基材。其中,結合碳材與纖維素的奈米紙具有輕量、高強度、可撓、可充電、能量密度高等特性[23]; Hu 等人(2013)以奈米碳管-纖維素氣凝膠製成複合奈米紙,並通過等離子處理,塗上矽作為軟性電子產品的鋰離子電池陽極,表現出優異性能(下圖 4)。

|

|

圖4 導電奈米紙 (a) 纖維素奈米材料和奈米碳材于水中分散;(b)由(a)製成薄膜;(c) 凍幹後製成厚度約 200 μm 導電奈米紙;(d)–(f)奈米紙內部構造[25]。

太陽能電池需要高度透明的基板,但也需要高霧度,增加光散射以增加活性材料的吸收,常用的透明基板為玻璃或塑膠(如:PET),具高透明度、低霧度。Hsieh 等人(2013)將奈米銀線的導電線路印刷在 CNF 製成的透明奈米紙上,製作太陽能紙電池,發現以傳統紙張列印奈米銀粒子,顆粒易流入孔隙中,而纖維素奈米紙上列印的奈米銀線較窄,效能也較好。

|

Koga 等人(2014)提到 CNF 和奈米銀線之間的高親和力和高度纏結,使纖維素奈米紙折疊後仍保持其高導電性,使太陽能紙電池折疊後仍可產生電能;Gao 等人(2019)以丙烯酸塗層的纖維素奈米紙作為基材製作鈣鈦礦太陽能電池(Perovskite solar cell),發現其功率重量比為 0.56 W/g,能量轉換效率為 4.25%,在彎曲 50 次後仍保持其效率 80%。

Fang 等人(2014)以 TEMPO 改質纖維素奈米纖維,製作透明奈米紙,具高透光度(約 96%)與高霧度(約 60%),是作為太陽能電池基板的理想材料,且將多層透明奈米紙迭合,可增加光散射,提高裝置效率 10-20%(圖5),Sadasivuni 等人(2019)也提到 CNCs 具有高光學霧度之特性,非常適合應用於太陽能裝置。

Costa 等人(2016)發現,以 CNCs 製成基板用於有機光伏裝置(Organic photovoltaic devices),因 CNC 纖維分佈較均勻,且表面更平整,成品能量轉換效率(Power conversion efficiency)高於使用 CNF 基板。 |

圖5 以 TEMPO 改質 CNF 製作透明奈米紙:(a)普通纖維素紙和(b)透明纖維素奈米紙 SEM 圖;(c)拉伸試驗;(d)與(e)分別為改質前後纖維結構滑動的模擬;(f) 位能隨相對滑動的能量變化[26]。 |

|

軟性電子裝置-纖維素奈米紙表面平滑和具多孔結構,是發展電子裝置的理想選擇;然而,纖維素對電子無導電性,需要視應用添加高導電性材料,增加其功能應用。 |

|

Lee 等人(2016)在 CNF 奈米紙上製作可折疊的有機記憶體,具有可折疊、可直接列印、一次性使用等特點;Nogi 等人(2013)以纖維素奈米紙,作為基材研發可傳輸訊號的天線裝置,可用于衛星、電腦或其他無線通訊設備(圖 6)。

Inui 等人(2014)將導電奈米銀線與 CNF 混合製成高介電複合奈米紙,用於電晶體和天線等電子應用;Fang 等人(2013)在纖維素奈米紙上製作高透明 OTFT,由於聚合物電介質和纖維素奈米紙間的高結合能力,可改善其物性和電性;Zhang 等人(2016)在可撓透明的奈米紙上製作 MoS2 光電電晶體,其光敏電阻顯示高光輻射率,且開發的裝置具有高透明度。

Nagashima 等人(2014)在纖維素奈米紙上,用奈米銀顆粒進行裝飾,製作出用於資訊存儲的軟性電阻式非揮發性記憶體(Resistive non-volatile memory device)。Zhang 等人(2020)以 TOCN 製備高透明奈米紙,並以可聚合深共熔溶劑(Polymerizable deep eutectic solvent, PDES)單體於紙上原位光聚合,所生成薄膜在以 150° 彎曲 6000 次後,仍有極佳導電表現,並以此薄膜製成軟性電子發光裝置(圖 7)。

因此,纖維素奈米紙有望用於高性能的一次性電子產品,如智慧標籤、紙顯示器,以及生物感測器應用等,且纖維素奈米紙具有良好的熱穩定性和化學耐久性,作為基材製作 OTFT,其工藝與使用傳統玻璃基材的工藝相似[21]。 |

圖6 (a) 塗層相紙、(b) 普通紙、(c) 纖維素奈米紙上折疊的奈米銀線;(d) 纖維素奈米紙天線在折疊前後的回波損耗[27]。 |

|

圖7 (a)由 CNF 與不同導電材料製備的奈米紙(a)及其電導率(b);(c)(d)為連接 LED 的 CNF/poly(PDES)奈米紙;(f) CNF/poly(PDES)軟性電致發光裝置;(g)(h)為軟性 CNF/poly(PDES)電致發光裝置[28]。 |

|

感測器及分析裝置-纖維素奈米紙具有許多獨特性能,如:被動液體輸送、可生物降解、與許多化學和生化分子具相容性、顯示壓電性、成本低,因此具有發展分析裝置的潛力。許多類型的紙感測器如:生物感測器、觸摸感測器、熱敏感測器和離子感測器等,都已在許多研究中提及。 |

奈米紙分析裝置在檢測生理液體分析物方面已有重大進展,可用於藥物、蛋白質、病毒、細菌、激素和化學污染物等[29];Sadollahkhani 等人(2014)開發一種塗有 ZnO@ZnS 核殼(core-shell)奈米粒子的一次性比色紙,可檢測水溶液中銅離子。

Zhao 等人(2008)開發使用奈米金粒子比色探針檢測 DNase I 的生物測定紙,將奈米金粒子加入纖維素奈米紙,可以透過靜電作用或不同官能基團之間的偶聯進行反應,可用於化學感測[30];Yan 等人(2014)以真空抽濾法,將高拉伸壓阻性石墨烯,嵌入纖維素奈米紙,製成機械應變感測器。另外,纖維素奈米紙可透過嫁接在纖維素上的發光稀土顆粒製作透明發光裝置作為離子探針[31]。

|

Giese 等人(2014)所開發的纖維素奈米紙,在膨脹時顏色會發生快速變化,且反應可逆,可用於壓力感測、生物感測、光學、功能性薄膜和組織工程等。纖維素奈米紙親水性有助於液體在裝置中傳輸,多孔結構使其具有更大的活性表面積,提高感測反應速率和靈敏度,適合作為生物醫學應用,如:低成本的一次性醫療診斷設備。

Nassar 等人(2017)在纖維素奈米紙上,開發用於醫療監測的奈米紙混合系統(圖 8),可將從感測器收集到的資料,無線傳輸到智慧型手機的應用程式並即時顯示,可發展為穿戴式保健監測系統和多功能感應的整合平臺。

Norrrahim 等人(2021)提出,以纖維素奈米材料建構之穿戴式電子裝置應用於軍事用途,可用于監測人員健康(血壓、心跳、體溫)狀態、人員定位、通信與環境溫度監測等。 |

圖8 以纖維素奈米紙基材開發之穿戴式整合監控系統[32]。 |

|

結語 |

紙張用途常與包裝、文字及圖像印刷有關,但其應用可廣泛地擴展,其尺寸和表面特性都可以透過製程設計達到所需的特性。纖維素奈米紙為多孔性網狀結構材料,依據纖維組成有不同孔徑分布與孔隙率,可透過調整填充密度、纖維直徑與添加功能性材料等,來取得適合的特性與特殊功能,以利後續應用之研發。混搭不同功能元素的纖維素奈米紙,已被許多研究證明具多元功能應用。

從環境角度來看,以奈米紙作為基材,對環境的低衝擊是發展新世代電子裝置需要特別考慮的重點,而應用纖維素奈米紙,有望在未來逐步將傳統製程耗能、較佔體積的硬質電子產品,轉為節能、輕薄的環保軟性電子產品。

纖維素奈米紙除了在各種性質方面符合軟性電子元件基材之需求,相較於常用的玻璃或塑膠等材料,有環境友善、原料可再生等優勢,使纖維素奈米紙可應用於軟性電子產品,有機會成為未來主流。目前各種新興功能性纖維素奈米紙的相關研究都正蓬勃發展,期望最終能實現各種低成本、節能、高生物相容性的功能化產品。

Reference:

[1]A. Barhoum, P. Samyn, T. Öhlund and A. Dufresne, Nanoscale 2017, 9, 15181.

[2]黃桂武 工業材料雜誌,2008,263,82。

[3] J. Huang, H. L. Zhu, Y. C. Chen, C. Preston, K. Rohrbach, J. Cumings, and L. B. Hu, ACS Nano, 2013, 7(3), 2106-2113.

[4]H. Zhu, S. Parvinian, C. Preston, O. Vaaland, Z. Ruan and L. Hu, Nanoscale, 2013, 5, 3787.

[5]E. Lizundia, M. Delgado-Aguilar, P. Mutjé, E. Fernández, B. Robles-Hernandez, M. R. de la Fuente, J. L. Vilas and L. M. León, Cellulose, 2016, 23, 1997–2010.

[6]C. Jose Chirayil, L. Mathew and S. Thomas, Rev. Adv. Mater. Sci., 2014, 37, 20–28.

[7]N. Siddiqui, R. H. Mills, D. J. Gardner and D. Bousfield, J. Adhes. Sci. Technol., 2011, 25, 709–721.

[8]M. Mariano, N. El Kissi and A. Dufresne, J. Polym. Sci., Part B: Polym. Phys., 2014, 52, 791–806.

[9]H. Sehaqui, N. Ezekiel Mushi, S. Morimune, M. Salajkova, T. Nishino and L. A. Berglund, ACS Appl. Mater. Interfaces, 2012, 4, 1043–1049.

[10]S. S. Nair, J. Zhu, Y. Deng and A. J. Ragauskas, Sustainable Chem. Processes, 2014, 2, 23.

[11]R. A. Khan, S. Salmieri, D. Dussault, J. Uribe-Calderon, M. R. Kamal, A. Safrany, M. Lacroix, M. Rosa, M. Kalyva, S. Sabella, P. Pompa, R. Cingolani and A. Athanassiou, J. Agric. Food Chem., 2010, 58, 7878–7885.

[12]M. Henriksson, L. A. Berglund, P. Isaksson, T. Lindström and T. Nishino, Biomacromolecules, 2008, 9, 1579–1585.

[13]W. T. Luu, D. W. Bousfield and J. Kettle, PaperCon, 2011, pp. 2222–2233.

[14]J. He, T. Kunitake and A. Nakao, Chem. Mater., 2003, 15, 4401–4406.

[15]R. J. B. Pinto, P. A. A. P. Marques, M. A. Martins, C. P. Neto and T. Trindade, J. Colloid Interface Sci., 2007, 312, 506–512.

[16]H. Li, S. Fu and L. Peng, Fibers Polym., 2013, 14, 1794–1802.

[17]M. Crippa, A. Bianchi, D. Cristofori, M. D’Arienzo, F. Merletti, F. Morazzoni, R. Scotti and R. Simonutti, J. Mater. Chem. C, 2013, 1, 484–492.

[18]T. Inui, H. Koga, M. Nogi, N. Komoda and K. Suganuma, in 14th IEEE International Conference on Nanotechnology, IEEE, 2014, pp. 470–473.

[19]B. Fugetsu, E. Sano, M. Sunada, Y. Sambongi, T. Shibuya, X. Wang and T. Hiraki, Carbon, 2008, 46, 1256–1258.

[20]X. Lin, X. Shen, Q. Zheng, N. Yousefi, L. Ye, Y.-W. Mai and J.-K. Kim, ACS Nano, 2012, 6, 10708–10719.

[21]Y. Fujisaki, H. Koga, Y. Nakajima, M. Nakata, H. Tsuji, T. Yamamoto, T. Kurita, M. Nogi and N. Shimidzu, Adv. Funct. Mater., 2014, 24, 1657–1663.

[22]M. Salajkova, L. Valentini, Q. Zhou and L. A. Berglund, Compos. Sci. Technol., 2013, 87, 103–110.

[23]M. N. Norrrahim, N. A. M. Kasim, V. F. Knight, F. A. Ujang, N. Janudin, M. A. I. A. Razak, N. A. A. Shah, S. A. M. Noor, S. H. Jamal, K. K. Ong and W. M. Z. W. Yunus, Mater. Adv., 2021, 2, 1485.

[24]V. L. Pushparaj, M. M. Shaijumon, A. Kumar, S. Murugesan, L. Ci, R. Vajtai, R. J. Linhardt, O. Nalamasu and P. M. Ajayan, Proc. Natl. Acad. Sci. U. S. A., 2007, 104, 13574–13577.

[25]L. Hu, N. Liu, M. Eskilsson, G. Zheng, J. McDonough, L. Wågberg and Y. Cui, Nano Energy, 2013, 2, 138–145.

[26]Z. Fang, H. Zhu, Y. Yuan, D. Ha, S. Zhu, C. Preston, Q. Chen, Y. Li, X. Han, S. Lee, G. Chen, T. Li, J. Munday, J. Huang and L. Hu, Nano Lett., 2014, 14, 765–773.

[27]M. Nogi, N. Komoda, K. Otsuka and K. Suganuma, Nanoscale, 2013, 5, 4395.

[28]K. Zhang, G. Chen, K. Zhao, J. Shen, J. Tian, and M. He, ACS Sustain. Chem. Eng. 2020, 13, 5132–5139.

[29]A. W. Martinez, S. T. Phillips, G. M. Whitesides and E. Carrilho, Anal. Chem., 2010, 82, 3–10.

[30]J. Guo, I. Filpponen, P. Su, J. Laine and O. J. Rojas, Cellulose, 2016, 23, 3065–3075.

[31]J. Zhao, Z. Wei, X. Feng, M. Miao, L. Sun, S. Cao, L. Shi and J. Fang, ACS Appl. Mater. Interfaces, 2014, 140821102225008.

[32]J. M. Nassar, K. Mishra, K. Lau, A. A. Aguirre-Pablo and M. M. Hussain, Adv. Mater. Technol., 2017, 1600228.

[33]T. Bayer, B. V. Cunning, R. Selyanchyn, M. Nishihara, S. Fujikawa, K. Sasaki and S. M. Lyth, Chem. Mater., 2016, 28, 4805–4814.

[34]J. Chen, M. Akin, L. Yang, L. Jiao, F. Cheng, P. Lu, L. Chen, D. Liu and H. Zhu, ACS Appl. Mater. Interfaces, 2016, 8, 27081–27090.

[35]L. Gao , L. Chao, M. Hou, J. Liang, Y. Chen, H.-D. Yu, W. Huang, npj Flex. Electron. 2019, 3, 4.

[36]M. Giese, L. K. Blusch, M. K. Khan, W. Y. Hamad and M. J. MacLachlan, Angew. Chem., Int. Ed., 2014, 53, 8880–8884.

[37]M. M.Hasani-Sadrabadi, E. Dashtimoghadam, R. Nasseri, A. Karkhaneh, F. S. Majedi, N. Mokarram, P. Renaud and K. I. Jacob, J. Mater. Chem. A, 2014, 2, 11334.

[38]M. Hou, M. Xu, and B. Li, ACS Sustain. Chem. Eng. 2018, 6, 2983–2990.

[39]M.-C. Hsieh, C. Kim, M. Nogi, K. Suganuma, J. Shirakami, R. H. A. Ras, O. Ikkala, J. Nogués, U. W. Gedde, O. Ikkala and T. Lindström, Nanoscale, 2013, 5, 9289.

[40]L. Hu, H. Wu and Y. Cui, Appl. Phys. Lett., 2010, 96, 183502.

[41]Y.-R. Kang, Y.-L. Li, F. Hou, Y.-Y. Wen and D. Su, Nanoscale, 2012, 4, 3248.

[42]B. Kim, Y. Lu, T. Kim, J.-W. Han, M. Meyyappan and J. Li, ACS Nano, 2014, 8, 12092–12097.

[43]B.-H. Lee, D.-I. Lee, H. Bae, H. Seong, S.-B. Jeon, M.-L. Seol, J.-W. Han, M. Meyyappan, S.-G. Im and Y.-K. Choi, Sci. Rep., 2016, 6, 38389.

[44]K. Nagashima, H. Koga, U. Celano, F. Zhuge, M. Kanai, S. Rahong, G. Meng, Y. He, J. De Boeck, M. Jurczak, W. Vandervorst, T. Kitaoka, M. Nogi and T. Yanagida, Sci. Rep., 2014, 4, 1043–1049.

[45]K. K. Sadasivuni, K. Deshmukh, T. N. Ahipa, A. Muzaffar, M. B. Ahamed, S. K. K. Pasha, M. A. A. Al-Maadeed, J. Mater. Sci. Mater. Electron. 2019, 30, 951.

[46]A. Sadollahkhani, A. Hatamie, O. Nur, M. Willander, B. Zargar and I. Kazeminezhad, ACS Appl. Mater. Interfaces, 2014, 6, 17694–17701.

[47]G. A. Smook, J. Chem. Technol. Biotechnol., 2007, 45, 15–27.

[48]X. Xu , J. Zhou, L. Jiang, G. Lubineau, T. Ng, B. S. Ooi, H.-Y. Liao, C. Shen, L. Chen, J. Y. Zhu, W. Gindl, S. Veigel, J. Keckes, H. Yano, K. Abe, M. Nogi, A. N. Nakagaito, A. Mangalam, J. Simonsen, A. S. Benight, A. Bismarck, L. a. Berglund and T. Peijs, Nanoscale, 2016, 8, 12294–12306.

[49]Z. Fang, H. Zhu, C. Preston, X. Han, Y. Li, S. Lee, X. Chai, G. Chen and L. Hu, J. Mater. Chem. C, 2013, 1, 6191.

[50]C. Yan, J. Wang, W. Kang, M. Cui, X. Wang, C. Y. Foo, K. J. Chee and P. S. Lee, Adv. Mater., 2014, 26, 2022–2027.

[51]Q. Zhang, W. Bao, A. Gong, T. Gong, D. Ma, J. Wan, J. Dai, J. N. Munday, J.-H. He, L. Hu, D. Zhang, S. Y. Lee, D. Jena, W. Choi, K. Kim, S. Gong and Z. Ma, Nanoscale, 2016, 8, 14237–14242.

[52]W. Zhao, M. M. Ali, S. D. Aguirre, M. A. Brook and Y. Li, Anal. Chem., 2008, 80, 8431–8437.

|

閎康編輯室後記 |

纖維素(Cellulose)是組成植物細胞壁的成份之一,由於其原物料是來自植物纖維、來源不虞匱乏,並且廢棄時也容易經由自然分解等方式處理,對於環境負擔較小。經過奈米化後的纖維素,可提取出具有輕盈、強韌、環保等特點的纖維素奈米纖維(Celluouse Nanofibers,CNF),廣泛應用於日常生活中。CNF 其密度僅為鐵的 1/5,但強度可達鐵的 5 倍以上,並且比表面積大(>250m2/g)、尺寸穩定性佳(熱變形量僅玻璃的 1/50),是業界公認未來最有機會取代碳纖維,應用潛力無限的新興奈米材料。2019 年 CNF 全球市場約 2.9 億美元,預期 2027 年時將可達到 10 億美元,年成長率約 20%,而主要的產品應用包括複合結構件、儲能材料、過濾材料、有機電致發光(OEL)基板、紡織、紙張、化妝品、添加劑等。

對於 CNF 的未來可能應用,以電動車最受到市場矚目與期待。使用 CNF 奈米材料來取代原本鋼材或玻璃纖維製作車體,除了可具有更優異的散熱特性、以及輕量化帶來的燃油經濟性之外,同時也能使二氧化碳的排放量大幅減少。另外,根據最新研究結果,CNF 也具有很強的蓄電效能,可製造出輕型、高能量密度、且無安全疑慮的固態電池。由於 CNF 電池兼具紙質材料的輕薄性,可經由摺疊從而蓄存更大量的電能,並且無須使用電解液,此將能大幅提升電動車的續航力及安全性。除此之外,CNF 材料還有另一項重要特點,就是將其加工製成薄膜之後,可具有良好的透明性、並能像紙一樣摺疊,因此很適合作為透明裝置基材,應用在例如可展開使用的大尺寸螢幕、或是太陽能電池等。一般使用的玻璃基板材料,存在易碎的缺點,而 CNF 既透明又強韌、並具有可撓性,將可應用在電動車的車體或內裝等流線曲面上,製成大面積外部集能表層(太陽能)、或用以強化其智慧顯示功能(主控螢幕、車窗或擋風玻璃)。再者,由於 CNF 結構的纖維孔徑尺寸小於病毒,並且比表面積非常大,可用來製作捕捉環境中微小塵埃及有害物質的過濾器、或吸附細微臭味物質的除臭裝置,此對於電動車座艙的空氣清淨維護方面,也將具有創新應用的可能性。

事實上,早在數年前包括日本京都大學、豐田汽車(Toyota Motor)、及芬蘭林業公司芬歐匯川(UPM-Kymmene Oyj)等,皆已成功推出以CNF複合材料製造輕量化車身的概念車。而最近幾年,諸如日本東北大學、日本製紙工業株式會社(Nippon Paper Group)、美國布朗大學及馬里蘭大學等,也都在高密度的 CNF 摺疊電池研究上,具有非常不錯的進展。2018 年時 Toyota 曾與日本環境省合作,以旗下跑車 Toyota 86 為基礎,藉由全新 CNF 材料來打造輕量化車身,包括引擎蓋、車門飾板、座椅靠背、甚至引擎罩與排氣尾管等,均採用 CNF 材料來製造。其與原本鋼材版本的車身相比,全車重量共減輕了約 48%,而其中後車廂行李蓋板更僅約 700 克,輕量化之效果相當優越。此外,京都大學生存圈研究所也有研究團隊正全力開發使用 CNF 替代金屬車身和車架的結構材料新技術。

在車輛的輕量化應用上,目前作法通常是將 CNF 混入樹脂、橡膠、或是纖維中形成特殊複合材料,藉以製作出重量輕、強度高的汽車零件。現階段就材料強度而言,傳統的碳纖維仍然略勝一籌,仍較適合應用於主要車體及車架製作。而 CNF 因具有強韌性,並且容易彎折與加工,可用於取代保險桿、內飾、輪胎等樹脂與橡膠部件。之前由於 CNF 複合材料的製程非常複雜,導致其製造成本過高(每公斤約 90 美元),因而阻礙了各大車廠使用意願。然而,2017 年時日本古河電氣工業株式會社(Furukawa Electric)成功研發出一項新製程技術,可將 CNF 強化樹脂複合材料生產成本降至當前成本的 1/10,開啟了此汽車產業之應用契機。該公司預定於 2024 年前完成此項新材料的量產開發,並將其應用在車輛的內飾、電子元件及外板上,預計此市場規模未來將可達到 35 億美元以上。隨著複合材料的技術進展日新月異,未來或許有機會見到 CNF 全面取代碳纖維及玻璃纖維,成為汽車輕量化的主流選擇。

在高能電池的應用研究方面,2013 年時日本紙業領導廠商王子控股(Oji Paper)與三菱化學公司(Mitsubishi Chemical Group)聯合開發出以 CNF 製作的透明連續片材。由於其結構輕盈強韌、並能夠折疊,因此很適合用來製造大型顯示器與太陽能電池。一般太陽能電池為了讓陽光毫無損失地照射到電池內的儲能元件,必須要使用透光性良好的基板製作。CNF 片材看起來就像壓克力板,既透明又結實、並且具有彈性,而事實上它比石英玻璃還輕,熱膨脹係數也只有其 1/50。另外,2021 年由日本東北大學和 Nippon Paper Group 共同研究發現,CNF 材料本身也具有很強的蓄電效果,可藉由結構堆疊方式來儲存大量電力、並能夠進行快速充放電,蓄電容量可達現行鋰電池的 2.5 倍。由於 CNF 固態電池無須使用電解液、不含稀有金屬,不僅耐高溫、安全性強,製造成本也有望低於鋰電池,未來將極有機會全面應用在電動車的供電模組上。

CNF 量產技術的開發,也是全球市場競爭重點之一。由植物中提取 CNF 的製備方法大致上有 3 種,分別為機械法、酶解法、及生物法。機械法一般是利用高壓均質器對紙漿原料施以壓力能和高速運動使其粉碎,從而獲得奈米纖維素。酶解法則是以纖維素酶對無定型纖維素產生選擇性分解作用,其剩餘部分即為纖維素晶體。由於酶解法所使用的試劑酶或纖維素酶均為可再生資源,此目前是學術界競相研究的熱點。而生物法主要是經由微生物來製備合成纖維素,通常採用此法生成的纖維素又稱為細菌纖維素。採用生物法製備 CNF 的優點是低能耗、無污染,並可精準控制纖維素的結構、晶型、與粒徑分佈等,而缺點則是製備程序複雜耗時、價格昂貴、並且得率較低。目前全球 CNF 的主要供應商有 Marusumi Paper、Nippon Paper Group、AsahiKASEI、Daio Paper、CelluComp、CelluForce、Sappi、Borregaard、Engineered Fibers Technology 等,其中大部分都是日本企業。

紙漿中的 CNF 纖維結合能力極強,通常需要給予極大的能量才可使其均勻分離,這是實現產業化的最大技術瓶頸。因此,雖然加拿大、美國、瑞典等都已建立 CNF 示範工廠,但由於製造成本居高不下,一直未能擴大規模生產。事實上,歐美公司採用的 CNF 製備技術,大多是利用機械法強力磨碎木材纖維,此法產出纖維的寬度難以保持均一,很難充分發揮 CNF 應有的奈米材料特性。而日本企業之所以能夠在此領域勝出,主要是因掌握了一項製備 CNF 原料的關鍵技術、使 CNF 的實用化有了重大突破,那就是東京大學磯貝明教授所開發出使用「TEMPO」催化劑的生產方法。2013 年磯貝明教授等人研究發現,一種名為 TEMPO 的特殊催化劑具有分解CNF纖維的作用。該作法是將溶於水中的紙漿內添加少許TEMPO催化劑,使其反應 2 小時後,再進行攪拌處理,此會使CNF的表面帶電。由於每條 CNF 表面都帶有負電子,會彼此相互排斥,當該排斥力高於結合力的時候,就能成功分離CNF。經過TEMPO催化劑的反應作用,將會使直徑為4nm極細的 CNF 均勻分散在水中,而當紙漿纖維全部分解成 CNF 後,即形成膠狀透明液體,稱為CNF分散劑。採用此化學處理方法,所需使用的電量僅為傳統機械研磨作法的 1/60 到 1/300。而 TEMPO 催化劑的價格雖然高達每公斤數萬日元,但所需添加量僅為紙漿原料的 1% 左右,對總成本影響很小。目前包括 Nippon Paper Group 和第一工業製藥(DKS)等公司,都採用了此種高效專利方法來大量生產 CNF。2015 年 9 月時,磯貝明教授憑藉此 TEMPO 催化劑應用方法的重大研究成果,成為了亞洲第一位榮獲有「森林木材科學領域的諾貝爾獎」之稱的馬庫斯-沃倫伯格獎(Marcus Wallenberg Prize)。而目前全球產學界也正積極研究開發與 TEMPO 作用相同、成本更加低廉的催化劑,期能突破物料的量產供應瓶頸,加快CNF的商業化進程。

CNF 是一項幾近完美的木質奈米材料,在產業應用上充滿無限可能。然而,欲實現普及應用,仍必須面對諸多的挑戰。其中,最為關鍵者在於如何提高其生產效率及降低成本。目前即使採用最成熟的 CNF 量產技術,仍然面臨到製造成本太高的課題。就市場售價來看,CNF 每公斤為 40 至 75 美元,但鋼鐵僅約 1.5 美元、而塑膠則低於 4 美元,很明顯地 CNF 毫無競爭力。即使其與不同材料複合來使用,依目前市場價格推估,與碳纖維及芳綸纖維複合的材料成本也分別會超過22美元及 37 美元。為了率先爭取龐大的 CNF 產業商機,日本政府早已在《日本復興戰略修訂版 2015》中明確提到,將推動CNF的國際標準化和材料利用,並設立了「奈米纖維素討論會」,以政策引導國內產業發展,要達到在 2030 年前將 CNF 製造成本每公斤降低至 300 日圓 (約 2.25 美元)、年供貨量增加到 5 萬噸之目標,並計劃培育出規模達到 1 兆日圓的 CNF 產品應用市場。隨著 CNF 生產技術日益進步、成本不斷下降,可以預見未來的 CNF 產業,將逐步由高端及高值應用領域,朝向中低端市場拓展。

另外,由木質材料提取 CNF 的生產過程,仍將會面臨到包括植栽週期較長、樹木濫墾、以及製程空污等問題。並且,由於 CNF 本質上具有強烈的親水特性,其在水中或是高濕度環境下,經常會失去原本應有的強度與耐久性。如何改善 CNF 的防水特性與延長使用時間,也是能否促成其產業化的重要議題之一。除此之外,大部分塑料、橡膠等都含有一定的油份,若欲以添加 CNF 來製作複合材料,其親水性也將容易導致混合不良結果。

然而,隨著材料科技發展日新月異,有許多的解決方案已逐漸浮現。目前業者已經能夠成功地從木材及農業工業廢料,例如鳳梨葉、香蕉莖、葡萄柚皮,甚至咖啡渣中提取 CNF。根據最新研究發現,用於製造啤酒的啤酒花植物中所含有的纖維素比例,幾乎與木材的比例相當。事實上,在釀酒過程中,只有啤酒花植物的花部才能用於啤酒釀造,其莖和葉約占啤酒花種植的 75%,但通常在收割後會被廢棄填埋。透過使用啤酒花莖作為提取 CNF 的原料,將可大幅度替代木材來源,減少對林業環境造成的負擔。此外,也有研究團隊開發出在各種樹脂中能夠均勻分散 CNF 的製程方法,成功製作出包括 PE、PP、PVC、PS、PMMA、ABS 等一般泛用樹脂或工程塑膠的 CNF 複合材料,不僅使其可生物降解,並也大幅提高其拉伸強度,此研究成果未來將有望解決傳統塑膠不會分解腐爛的環境汙染問題。期待此源自植物纖維的奈米材料科技,能引領世界加速邁向綠色永續的美好未來。

本篇文章針對纖維素奈米材料的相關製備技術、及其在軟性電子方面的應用發展概況,提供了全面性的介紹,能有效幫助讀者快速地學習了解此一深具未來發展潛力的新興材料科技。本文作者 張豐丞教授目前任職於台大森林環境暨資源學系。事實上,他本身學士及碩士修業也是就讀於該系所。張教授在 2011 年自加拿大不列顛哥倫比亞大學木材科學系取得木材科學博士之後,即回到原台大系所任教,並持續投入纖維素奈米材料領域的研究。其團隊所發表的相關學術期刊及會議論文超過百篇,並且也曾多次執行科技部專案研究計畫,進行奈米微晶纖維素纖維應用於強化複材及過濾材料等方面的關鍵技術開發,是國內少數深具研究木質生物纖維與複合材料經驗的頂尖學者。閎康科技非常榮幸今年度可以和張教授攜手進行產學合作,提供該團隊在纖維素奈米材料研究上所需之完整分析服務。閎康科技擁有完備的檢測設備與專業技術經驗,能全面滿足先進材料研究之各種分析檢測需求。